Когда ищешь OEM пластиковые детали производитель, часто сталкиваешься с парадоксом — компании обещают всё, но на деле не могут даже правильно подобрать полимер для конкретных условий эксплуатации. Помню, как в 2018 году к нам обратился клиент с разобранным узлом гидравлики — предыдущий поставщик использовал ПА6 без учёта вибронагрузок, хотя достаточно было добавить стекловолокно. Такие ошибки дороже денег.

Вот смотри — многие думают, что литьё под давлением это просто: загрузил гранулы, нажал кнопку. А ведь даже температура плавления полипропилена варьируется на 20-40°C в зависимости от партии сырья. Мы в Neway с 2005 года ведём журнал корректировок для каждого типа термопластов, и до сих пор каждый новый материал преподносит сюрпризы. Особенно китайские аналоги европейских марок — внешне похожи, а поведение в пресс-форме совершенно другое.

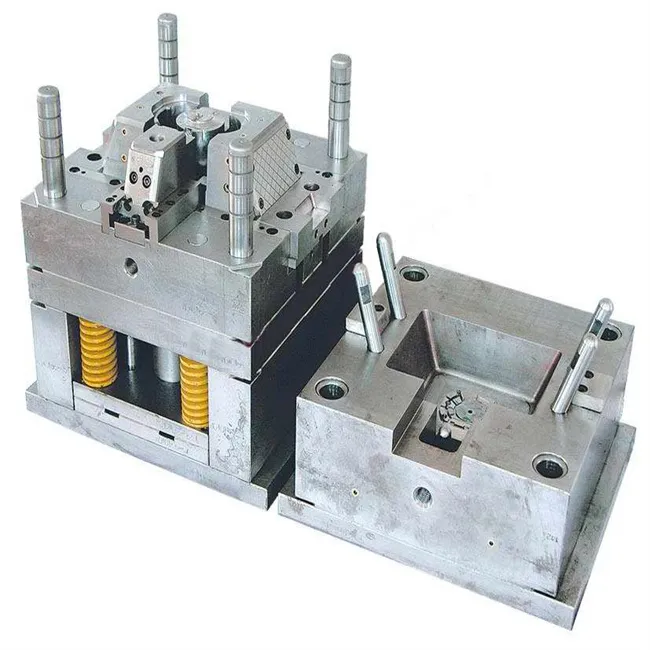

Кстати, о пресс-формах. Недавно отказались от заказа на 50 тыс. деталей для медицинского оборудования — клиент требовал использовать алюминиевые формы для экономии. Но для серийного производства это самоубийство: после 30-40 тыс. циклов начинается деформация направляющих. Лучше сразу сталь, хоть и дороже на 60%.

Особенно сложно с прецизионными деталями, где допуски ±0.01 мм. Тут вообще отдельная история — приходится компенсировать усадку не только основного материала, но и цветового концентрата. Один раз из-за партии красного пигмента потеряли неделю на перенастройке — добавка меняла кристаллизацию ПБТ.

Когда вижу в профиле компании фразу ?полный производственный цикл?, всегда проверяю наличие ЧПУ пятикоординатных станков. В OEM пластиковые детали производитель без собственного парка оборудования — это просто перекупщик. У нас в Fujian цех на 8000 м2, и самое ценное — это не станки (хотя Mori Seiki стоят своих денег), а слаженная работа между отделами. Конструкторы сидят в 20 метрах от технологов литья, и это решает 80% проблем на стадии прототипирования.

Запомнился случай с немецким заказчиком — они три месяца не могли устранить брак по вспышке на корпусе редуктора. Прилетели к нам, за два дня переделали систему выталкивателей в форме, перенесли линию разъёма. Секрет? Инженер по оснастке участвовал в обсуждении техзадания с самого начала, а не получал готовую 3D-модель как приговор.

Именно поэтому в Neway сделали ставку на вертикальную интеграцию — от разработки пресс-форм до финальной сборки. Когда один поставщик отвечает за всю цепочку, исчезает главная головная боль OEM — перекладывание ответственности между подрядчиками.

Часто клиенты смотрят на сертификаты ISO, но не проверяют банальные вещи — например, как организован склад сырья. Видел завод, где поликарбонат хранился рядом с обогревателями — потом удивлялись, почему детали мутнели через месяц эксплуатации. У нас в цехах поддерживается +23°C круглый год, а влажность не выше 45% — это дорого, но необходимо.

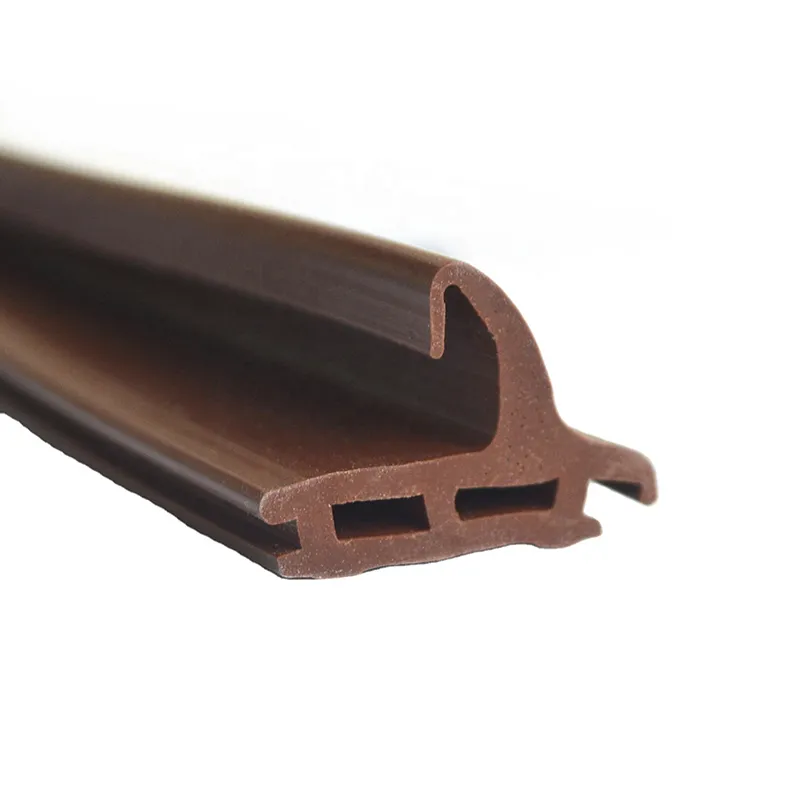

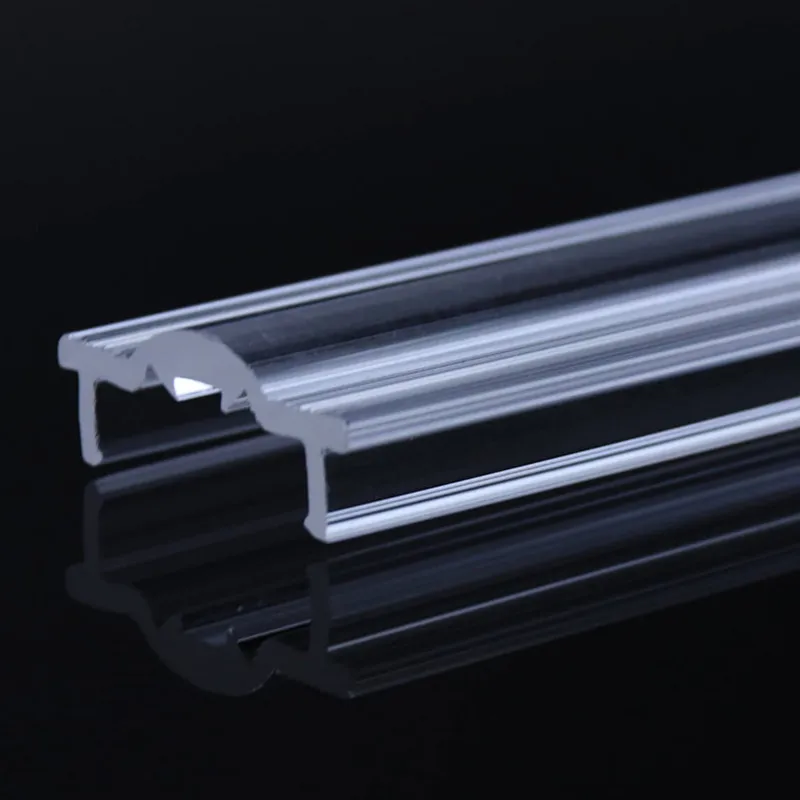

Ещё один миф — ?европейское качество?. С 2016 года китайские производители вроде наших дочерних компаний ООО Сямэнь Няньвэй Резиновые и Пластиковые Изделия догнали, а по некоторым позициям превзошли европейцев. Например, в литье жидкого силикона для автопрома мы давно работаем на немецкие бренды — их же оборудованием, но с адаптированными технологиями.

Самая болезненная ошибка — экономия на прототипах. Предлагаем клиенту сделать 10 пробных отливок на разных режимах, а он: ?Зачем, просто сделайте как в чертеже?. Потом в серии вылезают проблемы, которые на прототипе обнаружились бы за пару часов. Приходится переделывать формы, терять время и деньги.

Мало кто задумывается, что хороший OEM пластиковые детали производитель экономит клиенту не только деньги, но и нервы. Например, мы автоматизировали систему напоминаний о профилактике оснастки — за месяц до планового обслуживания присылаем уведомление. Казалось бы, мелочь, но клиенты ценят — никто не хочет останавливать конвейер из-за внезапного выхода из строя формы.

Или вот контроль качества — многие до сих пор проверяют выборочно. Мы с 2019 года внедрили 100% проверку критичных размеров на оптических компараторах Mitutoyo. Да, это +15% к стоимости, но зато нулевой брак на сборке. Для автомобильных компонентов это единственно верный подход.

Отдельно стоит сказать про упаковку — кажется, ерунда? Как бы не так. Для деталей с полированной поверхностью используем антистатические пакеты с перфорацией, иначе в дороге появляются микроцарапины. Научились этому после неприятного инцидента с поставкой в Швецию — пришлось компенсировать убытки за испорченный товар.

Сейчас всё чаще запрашивают биополимеры — не тот PLA для 3D-печати, а инженерные марки на основе растительных компонентов. Пока что они проигрывают по механическим свойствам, но для потребительских товаров уже конкурентоспособны. Держим на пробу партии от трёх поставщиков, тестируем на ударную вязкость.

Интересно развивается направление гибридных материалов — например, совмещение пластика с металлическими вставками за одну операцию литья. Для электроники это просто спасение — исключается человеческий фактор при запрессовке. Правда, пришлось полностью переработать систему охлаждения форм.

Главный тренд — кастомизация. Если раньше стандартный цикл разработки занимал 4-6 месяцев, сейчас клиенты хотят уложиться в 2 месяца. Приходится параллелить процессы — проектирование формы начинается до финального утверждения 3D-модели. Рискованно, но с опытом учишься предсказывать изменения.

В итоге понимаешь, что в нашем деле нет мелочей — от выбора гранулята до логистики. И когда видишь, как твои детали работают в сложных механизмах по всему миру, осознаёшь — все эти технологические муки того стоили. Главное не останавливаться в развитии, даже если кажется, что достиг потолка.