Когда ищешь OEM пластиковые деталей производители, сразу сталкиваешься с дилеммой – брать локального поставщика или китайского. Многие ошибочно считают, что разница только в цене, но на деле все упирается в технологическую цепочку. Вот, например, Neway – они с 2005 года в провинции Фуцзянь, и я сначала скептически отнесся к их заявлению о полном цикле от R&D до экспорта. Обычно такие громкие фразы скрывают посредников.

В 2018 году мы заказали партию креплений для медицинского оборудования у местного поставщика. Казалось, все просто – чертежи есть, термопласт стандартный. Но когда началась сборка, выяснилось, что люфт в соединениях превышает допустимые 0.1 мм. Пришлось срочно искать альтернативу. Тогда и обратились к OEM пластиковые деталей производители с собственным КПД – Neway оказались в коротком списке.

Их инженеры сразу спросили не только о допусках, но и о условиях эксплуатации – будет ли стерилизация паром, какие нагрузки на излом. Это был первый звонок, что люди понимают специфику. Мы даже специально усложнили тестовое ТЗ – добавили требования к цветостойкости после УФ-воздействия.

Самое ценное – они не стали сразу обещать золотые горы. Сказали честно: для такого сочетания параметров лучше подойдет PEEK, а не ПК, хоть и дороже на 23%. Прислали образцы с разной структурой литников – видно было, что уже сталкивались с деформацией тонкостенных элементов.

Частая проблема у новичков – заказывают детали из АБС для уличного использования. Материал дешевый, но через полгода трескается от перепадов температур. У нас был случай с корпусом для датчиков – клиент настоял на экономии, а потом пришлось менять всю партию. Neway в таких случаях всегда предлагают тестовые образцы из разных материалов – от полипропилена до нейлона с стекловолокном.

Еще нюанс – усадка после литья. Один раз наблюдал, как технолог специально увеличил радиус скругления на 0.5 мм, хотя в чертежах было острое ребро. Объяснил, что так снижается напряжение в углах – деталь не треснет при вибрациях. Такие мелочи и отличают профилей от сборщиков.

Кстати, их лаборатория хоть и не гигантская, но есть необходимое – ИК-спектрометр для идентификации пластиков, камеры тепла-холода. Это важно, когда поставщик использует регранулят – мы как-то получили партию с 30% примесей ПВХ, после чего стали требовать сертификаты на каждую партию сырья.

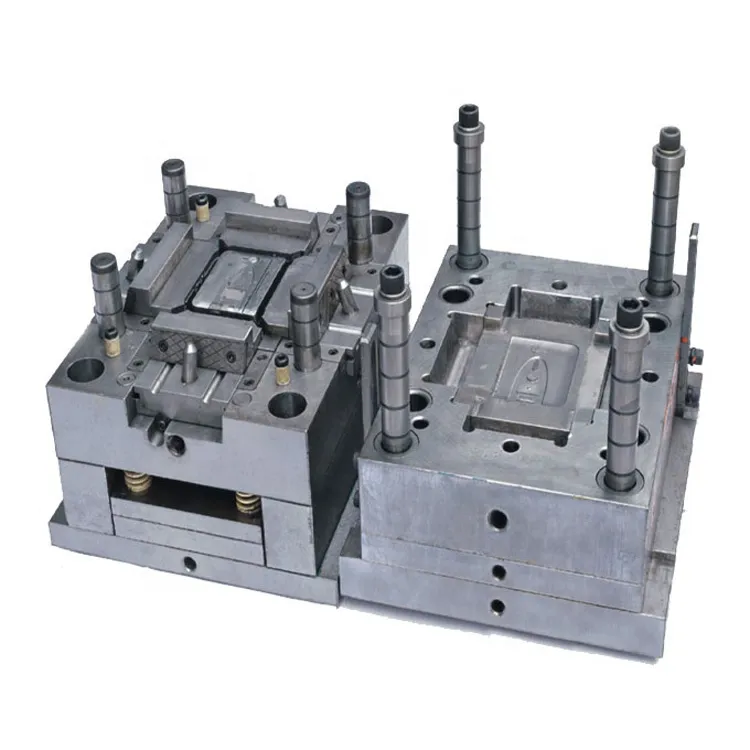

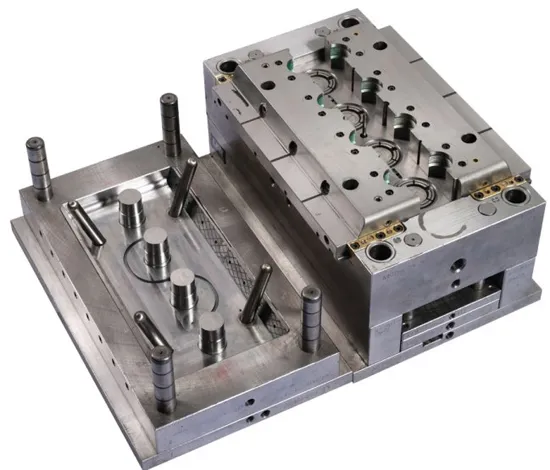

Самый болезненный опыт – когда экономят на оснастке. Помню, заказали сложную форму за 15 тыс. вместо 25 тыс. долларов. Результат – брак 40% из-за неравномерного охлаждения. У Neway подход другой – сначала делают 3D-модель системы охлаждения, просчитывают точки инжекции. Для одной из наших деталей даже предложили раздвижную конструкцию с сервоприводом – дороже, но исключает облой.

Они хранят пресс-формы на складе – это удобно для повторных заказов. В 2020 году срочно понадобилось допоставить 500 штук креплений – изготовили за 10 дней, потому что не пришлось делать оснастку с нуля.

Важный момент – проектирование под конкретный термопластавтомат. Один раз видел, как их технолог отказался от симметричного расположения литников – перераспределил точки впрыска под реальные параметры машины. Готовые детали вышли без усадочных раковин.

Многие производители ограничиваются выборочной проверкой размеров. Но при литье под давлением критичен постоянный мониторинг температуры и скорости инжекции. Neway ведут журнал параметров для каждой партии – если вдруг появляется брак, можно отследить на каком цикле сбились настройки.

Запомнился случай с антистатическими корпусами – при приемке все было хорошо, а через месяц сопротивление выросло с 10^6 до 10^9 Ом. Оказалось, использовали неправильную концентрацию добавки. Теперь они для таких заказов делают ускоренные испытания – выдерживают образцы при повышенной температуре и влажности.

Еще хорошо, что проверяют не только геометрию, но и механические свойства. Для ответственных деталей проводят испытания на растяжение – у нас была прокладка из термопластичного эластомера, так они подобрали режим литья, при котором эластичность сохранялась после 500 циклов сжатия.

Когда заказываешь OEM пластиковые деталей производители часто недооценивают финальные этапы. Мы однажды получили детали с царапинами от металлической тары. Теперь Neway используют антистатические пакеты с пенопластовыми прокладками для хрупких элементов.

Хорошо продумали систему маркировки – каждый пакет имеет бирку с номером партии и датой производства. Это спасает при рекламациях – сразу видно, когда была изготовлена проблемная деталь.

Для сложных узлов предлагают постадийную сборку – сначала тестовую, потом промышленную. Для одного проекта с пневмоприводами они даже разработали кондуктор для точного позиционирования шестерен – экономит время на монтаже у клиента.

Работая с Neway над корпусом диагностического прибора, оценили их подход к сквозному контролю. Когда один производитель отвечает за литье пластика, изготовление металлоконструкций и сборку – проще выдерживать допуски. Не возникает ситуация, когда деталь из пресс-формы идеальна, а крепежные отверстия не совпадают на 0.3 мм.

Их отдел R&D предложил заменить сварку ультразвуковой – для нашего изделия с датчиками это снизило уровень микродеформаций. Такие решения возникают, когда инженеры видят весь процесс, а не только свой этап.

Сейчас многие ищут OEM пластиковые деталей производители с возможностью комплексных поставок – это реально экономит время. У нас проект, который раньше координировали 3 подрядчика, теперь ведет один технолог из Neway. И проще, и дешевле в итоге – меньше транспортных расходов и таможенных сложностей.

Раньше многие боялись задержек из-за логистики. Сейчас у нормальных производителей отработаны схемы – например, Neway имеют склады в России, основные компоненты хранятся локально. Критичные детали поставляют авиацией, остальное – морем, но с четким графиком.

Цены конечно выросли – подорожало сырье, энергоносители. Но те, кто работает напрямую с заводами, как Neway, могут оптимизировать затраты за счет объема. Мы вот объединили заказы по нескольким проектам – получили скидку 12%.

Главное – не гнаться за самой низкой ценой. Лучше заплатить на 15% дороже, но получить детали которые пройдут приемку с первого раза. Наш опыт – с Neway процент брака стабильно ниже 0.3%, а это в итоге дешевле, чем переделывать или менять поставщика.