Когда ищешь поставщиков пластиковых деталей по OEM, часто упираешься в парадокс — вроде бы предложений много, но половина даже базовых требований по допускам не потянет. Особенно если речь о сложных узлах, где важен не просто материал, а поведение детали в сборке.

Многие до сих пор считают, что главное — цена за килограмм литья. На деле же стоимость переделки брака или простоев из-за несоосности крепёжных отверстий съедает всю экономию. Вот смотрю на спецификацию — казалось бы, ПА6 с 30% стекловолокна, но если поставщик не контролирует влажность гранул перед литьём, деталь поведёт после сборки.

Кстати, про OEM пластиковые детали поставщики — тут важно смотреть не на объёмы цеха, а на оснастку КИП. Видел как-то завод с двадцатью термопластавтоматами, но все манометры на пресс-формах заклинившие. Результат — облой на каждой второй детали, причём в скрытых полостях.

Особенно критично при переходе с металла на пластик. Помню проект, где заменили алюминиевый кронштейн на стеклонаполненный полиамид. Конструкторы всё просчитали, но не учли, что поставщик экономил на термостабилизации формы — из-за внутренних напряжений трещины пошли через месяц эксплуатации.

Если брать азиатских производителей, многие упускают момент с таможенным оформлением спецматериалов. Например, тот же PEEK — сертификаты должны быть не просто ?для галочки?, а с привязкой к партии. Как-то заказали партию уплотнителей, а на границе встали из-за расхождений в документах на фторопласт.

Тут как раз выручают компании с полным циклом вроде Neway — они с 2005 года работают, знают все нюансы по сертификации. Кстати, их сайт https://www.newayco.ru удобно сделан — сразу видно, что есть отдел R&D, а не просто типовые решения предлагают.

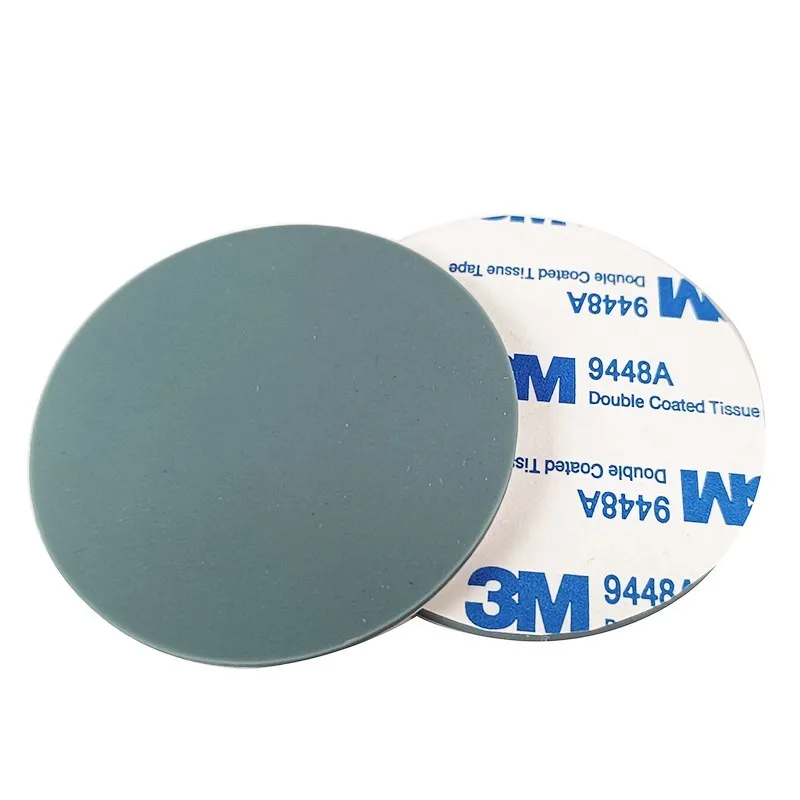

Заметил ещё такую деталь: когда один поставщик ведёт всё от прототипа до упаковки, меньше проблем с маркировкой. Был у меня опыт, когда литьё делали в Китае, сборку в Польше, а этикетки клеили в России — в итоге на корпусе остались следы от предыдущих шильдиков.

Начинающие инженеры часто недооценивают влияние системы выталкивания на геометрию. Особенно с рёбрами жёсткости — если толкатели поставить без учёта усадки, будут вмятины на лицевой поверхности. Приходится объяснять, что пресс-форма — это не просто ?железка для отливки?, а инструмент с температурными полями.

У OEM пластиковые детали поставщики из провинции Фуцзянь (там где Xiamen Neway базируется) обычно хорошее оборудование для обработки матриц. Но важно, чтобы конструкторы понимали литьевые процессы — видел как-то проект, где сделали идеальную 3D-модель, но не предусмотрели углы съёма. В итоге форму пришлось переделывать после первого же тестового цикла.

Кстати, про быстрые прототипы — сейчас многие требуют 3D-печать за 48 часов. Но если потом переходить на серийное литьё, геометрию всё равно корректировать придётся. Лучше сразу делать прототипы на том же оборудовании, что и основную партию.

Работая с Xiamen Neway Rubber & Plastic Products Co., Ltd., обратил внимание на их подход к подбору композиций — они не просто закупают гранулы, а тестируют партии на вязкость расплава. Это критично для тонкостенных деталей, где даже 5% разницы в МФИ даёт недолив.

Особенно сложно с цветом — один и тот же краситель от разных производителей ведёт себя по-разному при УФ-стабилизации. Как-то заказали чёрные корпуса для уличного оборудования, а через полгода они позеленели. Оказалось, поставщик сэкономил на светостабилизаторах.

Сейчас всё чаще требуются биосовместимые пластики для медицинских изделий. Тут без полноценной лаборатории не обойтись — сертификаты нужно обновлять каждый год, плюс контроль миграции добавок. Видел, как Neway делали партию зажимов для капельниц — там одни только протоколы испытаний заняли 120 страниц.

Многие считают, что если есть координатно-измерительная машина, то всё под контролем. Но для пластиковых деталей важнее термоциклирование и проверка на остаточные напряжения. Особенно для деталей с металлическими втулками — разные КТР дают трещины при температурных скачках.

Запомнился случай с крышкой редуктора — геометрия в допуске, но после сборки под нагрузкой дала течь. Оказалось, материал перегрели в цилиндрах литьевой машины, деградация полимера привела к ползучести. Теперь всегда спрашиваю у поставщиков про настройки термозон.

У ООО Няньвэй Промышленность в цеху видел стенд для испытания на удар по Шарпи — это редкость даже у крупных производителей. Особенно важно для автомобильных деталей, где вибронагрузки сочетаются с перепадами температур.

Когда один поставщик делает полный цикл, как Neway, можно оптимизировать конструкцию под автоматическую сборку. Например, делать литники не в случайных местах, а так чтобы робот мог одновременно обрезать и устанавливать деталь.

Часто экономят на транспортной упаковке — а потом удивляются, почему детали с поверхностью ?пианоблэк? приходят с царапинами. Пришлось как-то разрабатывать многоразовые кассеты с перегородками из вспененного полиэтилена — дороже одноразовой упаковки, но брак при транспортировке снизился на 90%.

Кстати, про экспорт — многие не учитывают климатические условия в трюмах судов. Особенно для гигроскопичных материалов вроде нейлона — если упаковка не герметичная, детали впитывают влагу и меняют размеры. Приходится либо вакуумировать, либо сразу кондиционировать перед отгрузкой.

Работая с OEM-поставщиками, понял — не бывает универсальных решений. То, что идеально для автомобильных бамперов, не подходит для медицинских имплантов. Нужно смотреть не на сертификаты ISO, а на реальные проекты в аналогичной отрасли.

Сейчас вот рассматриваю Xiamen Neway для проекта с термостойкими кожухами — у них опыт с жиклёрами из термореактивных пластиков, плюс своё конструкторское бюро. Важно, что могут сделать пресс-форму под материал с 60% минерального наполнителя — это не каждый осилит.

В целом, если искать OEM пластиковые детали поставщики, стоит обращать внимание на тех, кто не боится сложных задач и показывает реальные кейсы. А не тех, у кого в каталоге одни только корпуса для роутеров и держатели зубных щёток.