Когда слышишь 'OEM пластиковые детали поставщик', многие представляют просто посредника с каталогом. На деле же это сложный симбиоз инжиниринга, логистики и производственной гибкости.

До сих пор встречаю заблуждение, что OEM-поставщик — это просто перекупщик стандартных решений. В реальности, например в Xiamen Neway, каждый проект начинается с технологического аудита. Помню случай с крышкой гидроблока для немецкого производителя — инженеры три недели подбирали поликарбонатный состав, чтобы исключить деформацию при термоциклировании.

Особенно критичен выбор материала для деталей с динамическими нагрузками. Как-то пришлось отказаться от АБС-пластика в пользу стеклонаполненного полиамида для кронштейнов складской техники — клиент сначала настаивал на экономии, но после испытаний согласился с доводами.

Самое сложное — объяснить заказчику разницу между 'дешево' и 'оптимально'. Нередко прототипы приходится переделывать уже на стадии ТЗ, когда выясняется, что предполагаемая конструкция не учитывает усадку материала.

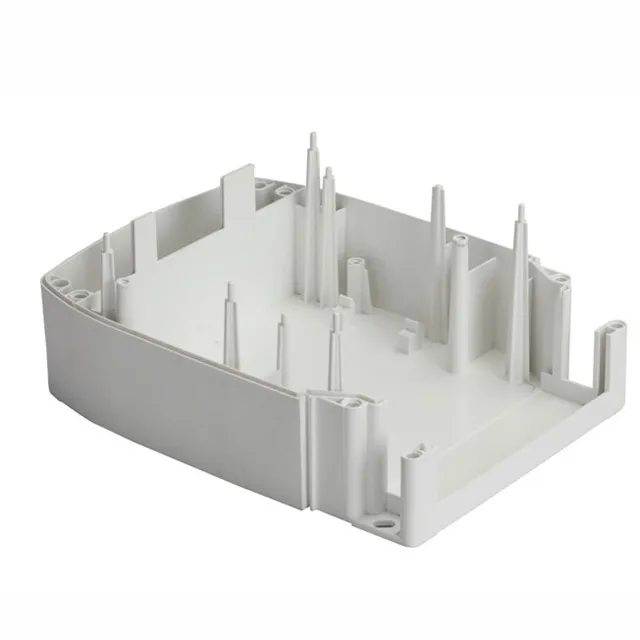

В Neway Industrial выстроили полный цикл — от 3D-модели до упаковки. Это не маркетинговая уловка: когда один подрядчик отвечает за литьевые формы, вырубку уплотнителей и сборку, погрешности сводятся к минимуму. Для автокомпонентов это вообще принципиально.

Запоминающийся пример — проект модуля кондиционера для белорусского завода. Сначала заказчик работал с тремя разными поставщиками: пластик, резина, металлокрепеж. В итоге — постоянные нестыковки по посадочным местам. После передачи всего проекта на OEM производство в один руки, удалось сократить допуски с ±0.5 мм до ±0.1 мм.

Часто упускают из виду этап испытаний оснастки. Мы всегда настаиваем на пробной отливке 50-100 изделий перед серией. Как-то пропустили этот этап для чешского клиента — пришлось переделывать форму за свой счет, ведь тепловой зазор рассчитали неверно.

Таможенное оформление — отдельная головная боль. Для пластиковых деталей медицинского назначения как-то застряли на 3 недели из-за некорректного кода ТН ВЭД. Теперь всегда заранее запрашиваем у клиентов сертификаты соответствия.

Сроки отгрузки — вечная проблема. Если для Европы норма — 6-8 недель на изготовление оснастки, то российские заказчики часто требуют 'вчера'. Приходится держать резервные мощности для срочных заказов, хотя это удорожает себестоимость.

Локализация документации — не просто перевод, а адаптация техстандартов. Чертежи по ГОСТУ требуют иной раз совершенно другой системы допусков, чем принято в ISO. Для корпусных деталей электрощитового оборудования вообще пришлось разрабатывать двойную систему документации.

Успешный проект — пластиковые направляющие для лифтовых систем. За 2 года поставили свыше 80 тысяч комплектов, брак — 0.12% против отраслевых 1.5%. Секрет в пресс-формах с системой вакуумного литья и послойным охлаждением.

А вот с декоративными панелями для бытовой техники вышла осечка. Не учли коэффициент линейного расширения для российского климата — при -35°C появились микротрещины в местах инжекции. Пришлось менять материал с PS на модифицированный PPO.

Текущий вызов — экологичные композиты. Биоразлагаемые пластики пока не выдерживают циклических нагрузок. Для упаковочного оборудования пробовали PLA-композит — через 2000 циклов появилась ползучесть. Вернулись к ПЭТ-Г, но с увеличенным содержанием вторичного сырья.

Раньше главным был ценник. Сейчас — технологическая экспертиза. Например, для деталей с металлизацией теперь требуют не просто гальванику, а многослойное напыление с адгезионным подслоем.

Роботизация цехов — уже не опция, а must-have. В Neway автоматизировали 70% операций контроля качества. Система машинного зрения выявляет дефекты, которые человеческий глаз не фиксирует — например, микросколы в местах литников.

Сложнее всего идти в ногу с экологическими директивами. REACH, RoHS — это понятно, но теперь еще и углеродный след считают. Для скандинавских заказчиков пришлось внедрять систему трекинга энергопотребления на каждый килограмм отливок.

В перспективе вижу переход от поставки деталей к поставке технологических решений. Уже сейчас 40% заказов в Xiamen Neway Rubber & Plastic Products включают сопутствующие услуги — от расчета нагрузок до подбора альтернативных материалов под специфику применения.