Когда ищешь производителя пластиковых деталей по OEM-схеме, часто упускаешь из виду разницу между 'умеет делать' и 'умеет делать под твои спецификации'. Многие китайские заводы заявляют о возможностях, но когда доходит до реального проекта с жесткими допусками - начинаются отговорки про 'местные стандарты' или 'технические ограничения'.

В 2018 мы работали над медицинским корпусом с требованием биосовместимого поликарбоната. Три потенциальных партнера подтвердили возможности, но только у Neway оказались реальные сертификаты на обработку медицинских пластиков. Остальные предлагали 'аналоги', что в медицине неприемлемо.

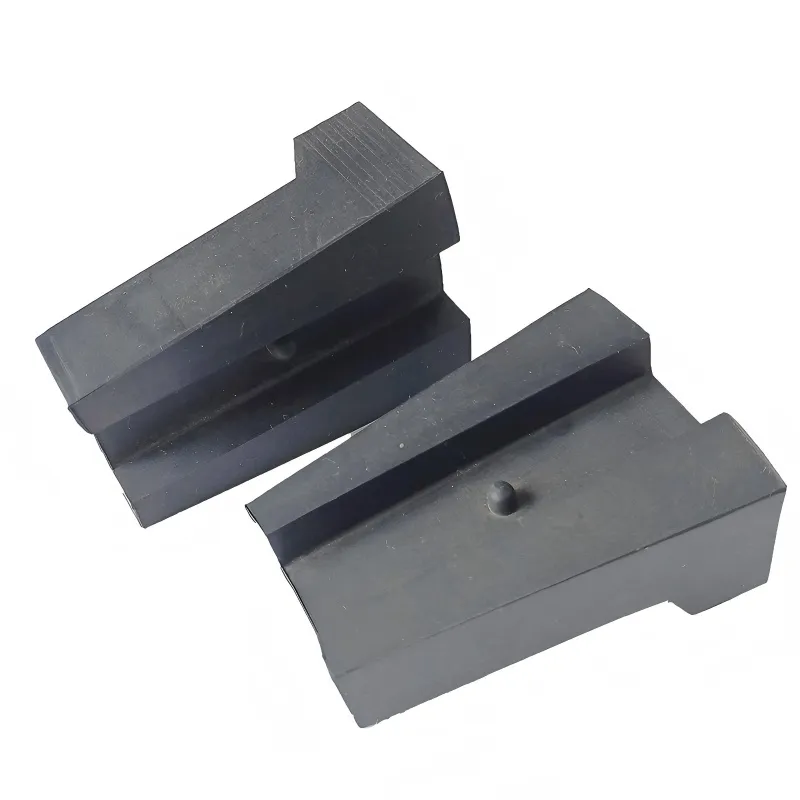

Особенно критичен вопрос литьевых форм. Недорогие производители часто экономят на стали для пресс-форм, что приводит к быстрому износу и браку после 50-100 тысяч циклов. При тиражах от 500 тысяч это становится проблемой.

Заметил интересный момент: многие заводы не учитывают усадку материала при проектировании. Особенно с стеклонаполненными полимерами - потом детали не стыкуются. Приходится переделывать оснастку, теряя время и деньги.

Сейчас ведем с ними проект промышленного контроллера - корпус из АБС с УФ-стабилизацией. Важно было получить равномерную окраску по всей поверхности. Их технологи предложили модифицировать литниковую систему, хотя это увеличило стоимость оснастки на 15%. Но результат того стоил - нет следов спая, цвет идентичен на всех партиях.

Что реально ценно - они ведут полный цикл от прототипа до упаковки. Когда делали блок управления для сельхозтехники, смогли оперативно внести изменения в конструкцию креплений прямо на этапе сборки. С отдельными подрядчиками это превратилось бы в многонедельную переписку.

Инженеры Neway иногда перестраховываются - например, настаивают на увеличенных радиусах в местах сопряжения стенок. С одной стороны, это гарантирует отсутствие напряжений, с другой - иногда приходится отстаивать оригинальный дизайн. Но в целом их консервативный подход чаще оказывается правильным.

Многие недооценивают важность контроля на этапе приемки сырья. Видел ситуации, когда партия пластика от проверенного поставщика вдруг дает повышенную хрупкость из-за нарушения условий хранения. У Neway введен обязательный тест каждой партии материала перед запуском в производство.

Особенно сложно с цветом - человеческий глаз субъективен. Перешли на спектрофотометры для контроля цвета, но и это не панацея. Пришлось разрабатывать допуски по дельта Е для каждого проекта индивидуально. Для потребительских товаров делаем уже ±1, для промышленных ±2.5.

Статистический контроль процессов (SPC) - еще один момент, который отличает профессиональные заводы. Видел, как на одном производстве вовремя заметили тенденцию к уменьшению длины литников и предотвратили брак 40 тысяч деталей. Мелочь, а экономит тысячи долларов.

При первом заказе не учли время на таможенную очистку - задержались на 2 недели. Теперь всегда закладываем буфер 10-15 дней, особенно для изделий медицинского назначения. Neway помогают с документацией, но процесс все равно требует времени.

Упаковка - отдельная история. Для деталей с полированной поверхностью сначала использовали стандартные гофрокороба, но появились микроцарапины от вибрации при транспортировке. Перешли на антистатические пакеты + перегородки в коробах - проблема исчезла.

Морские перевозки выгоднее авиационных, но для небольших партий или срочных заказов лучше использовать комбинированные маршруты. Neway предлагают консолидацию грузов с другими клиентами - снижает затраты на 20-30% без потери времени.

Стоимость пресс-формы - только вершина айсберга. Дороже всего обслуживание и ремонт оснастки. Качественная сталь увеличивает первоначальные инвестиции, но за 2-3 года окупается за счет меньшего количества простоев.

Многие забывают про технологические отходы. При литье термопластов всегда есть литники и брак. Опытные производители like Neway перерабатывают до 80% отходов обратно в производство (где это допускается техническими условиями).

Скрытые затраты часто возникают при изменении конструкции. Кажется, добавил одно ребро жесткости - а это требует переделки 30% формы. Поэтому сейчас всегда проводим виртуальные тесты литья перед утверждением финального дизайна.

Заметная тенденция - запрос на экологичные материалы. ПА6 на биооснове, переработанные полипропилены. Но пока многие такие материалы уступают в стабильности параметров традиционным. Neway экспериментируют с 'зелеными' композитами, но рекомендуют их пока только для некритичных применений.

Цифровизация постепенно доходит до производства. Внедряют системы отслеживания каждой детали по QR-кодам - полезно для анализа брака и прогнозирования сроков службы. Пока дорого, но для автомобильной и медицинской отрасли уже необходимо.

Миниатюризация - еще один вызов. Детали весом менее 1 грамма требуют специального оборудования и другого подхода к проектированию оснастки. Стандартные решения часто не работают.

В итоге выбор завода-изготовителя OEM пластиковых деталей сводится не к цене за штуку, а к совокупной стоимости владения оснасткой и стабильности качества на всем сроке производства. Как показала практика, экономия на этапе запуска часто оборачивается многократными потерями потом.