Когда ищешь OEM пластиковые втулки производитель, часто сталкиваешься с парадоксом – вроде бы предложений много, но половина поставщиков даже не отличает полиамид от полиацеталя. За 15 лет работы с подшипниковыми узлами научился: если в техзадании не прописать марку пластика, получишь втулки, которые развалятся через месяц работы в агрессивной среде.

В 2012 году мы закупали втулки для сельхозтехники у местного производителя. Через два месяца – массовые возвраты: зазоры плавали, поверхность крошилась. Потом нашли Xiamen Neway через каталог B2B-площадок. У них тогда еще не было русского сайта, но инженер Ли Мин прислал отчет по испытаниям образцов в соляном тумане – это впечатлило.

Сейчас их российский сайт https://www.newayco.ru стал удобнее, но главное – они сохранили привычку тестировать каждую партию. Недавно для пищевого конвейера делали втулки из POM-H – прислали протоколы испытаний на миграцию веществ. Мало кто из производителей заморачивается такими деталями.

Кстати, их структура – ООО 'Сямэнь Няньвэй Резиновые и Пластиковые Изделия' с дочерним производством – это не просто юридические тонкости. На практике это значит, что когда нужно срочно изменить чертеж пресс-формы, не приходится неделями ждать ответа от посредников.

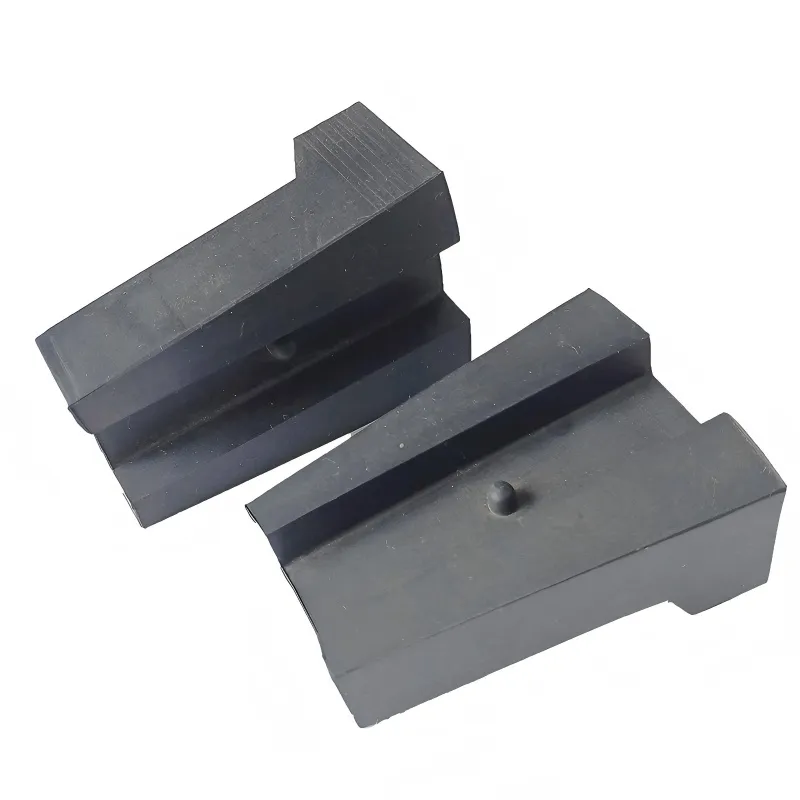

Литье втулок из инженерных пластиков – это не просто залить расплав в форму. Например, для PEEK нужен предварительный нагрев до 180°C, иначе возникнут внутренние напряжения. Однажды наблюдал, как на заводе Neway перенастраивали температурный профиль для партии из 500 штук – ушло 4 часа, но они не стали экономить на процессе.

А вот с полипропиленом другая история – его часто используют для бюджетных решений, но если не выдержать усадку, посадка на вал будет либо слишком тугой, либо с люфтом. В 2019-м мы сами виноваты – сэкономили на ТЗ, получили партию с отклонением по диаметру 0,3 мм вместо допустимых 0,1.

Сейчас всегда требую от производителей указывать не просто 'пластик', а конкретную марку с указанием наполнителей. У Neway в техпаспортах прописывают даже процент стекловолокна – это редкость для азиатских поставщиков.

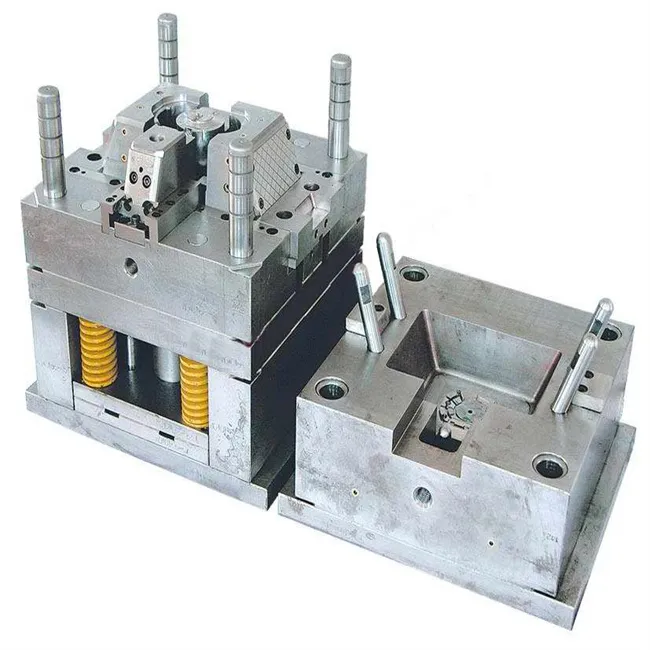

Первая скрытая проблема – конструкция литниковой системы. Если каналы расположены неудачно, в зоне посадки образуются линии сварки. Для ответственных узлов это недопустимо. Помню, как пришлось переделывать оснастку для втулок насоса высокого давления – дефект проявлялся только при нагрузке 200+ бар.

Второй момент – износ формы. Китайские производители иногда экономят на стали, а через 50-100 тысяч циклов начинается 'оплывание' кромок. Neway здесь работают на опережение – их технологи раз в полгода проводят замеры критических размеров, даже если заказчик не требует.

И да, никогда не соглашайтесь на 'универсальную' оснастку. В 2016-м попробовали сэкономить – в результате каждая пятая втулка требовала доработки напильником. Сейчас все контракты включают пункт об индивидуальном проектировании пресс-формы.

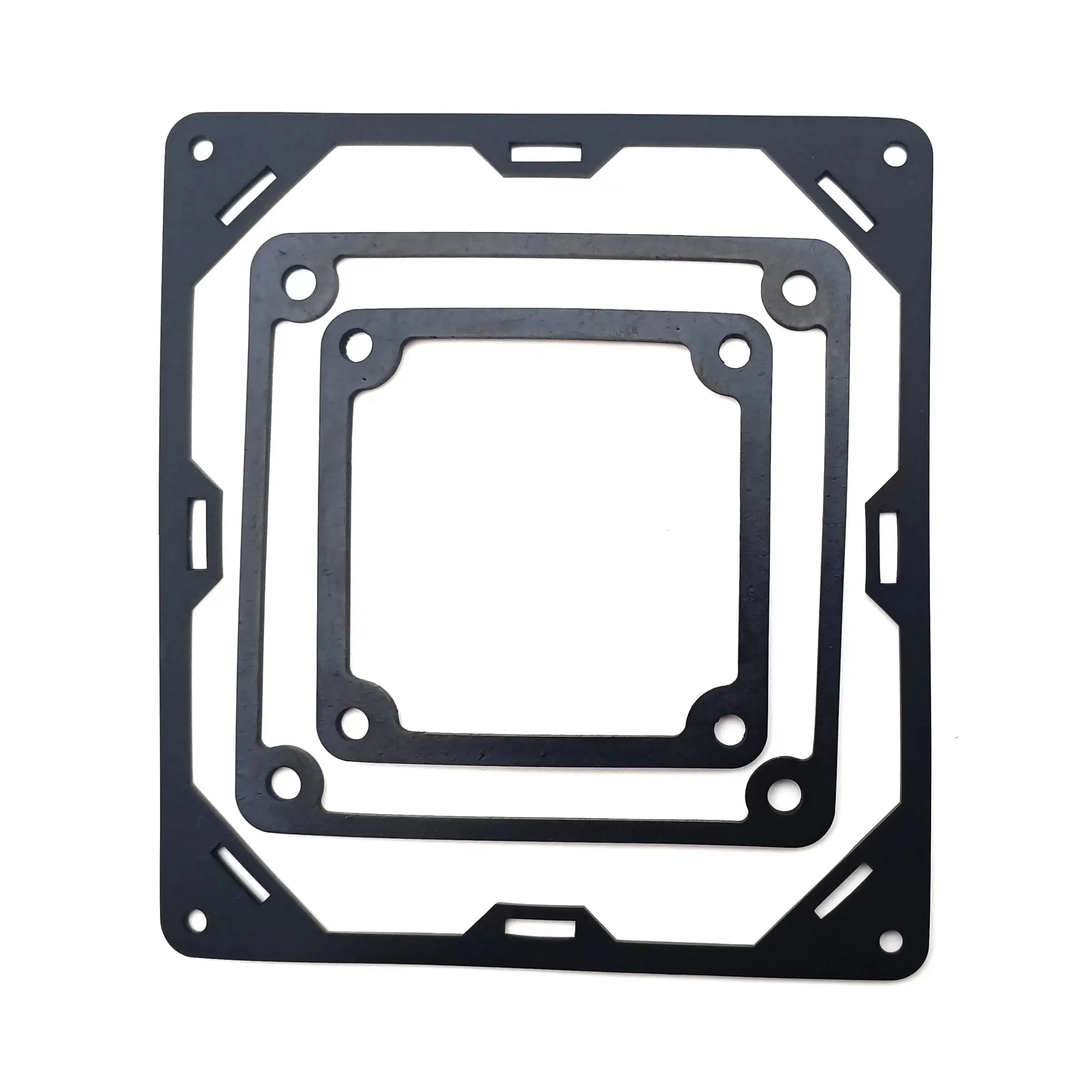

Для химоборудования часто нужны втулки из PVDF с добавлением PTFE. Стандартные каталоги обычно предлагают UHMW-PE как панацею, но он не держит кислотные среды. Пришлось разрабатывать техпроцесс с послойным литьем – на это ушло три месяца испытаний.

Еще пример: втулки для морских применений. Солестойкость – это не только материал, но и конструкция. Ребра жесткости создают зоны концентрации напряжения, где начинается коррозия металлических элементов. Пришлось переходить на монолитную конструкцию с изменением geometry сечения.

Такие задачи Neway берутся делать только при условии полного техзадания – и это правильно. Без детальных ТЧ даже лучший производитель не сможет предложить адекватное решение.

Мало кто задумывается, что транспортировка пластиковых деталей – отдельная наука. Если втулки упаковать в герметичную тару без вентиляции, появится конденсат. А потом удивляемся, почему на POM появляются микротрещины.

Упаковочные листы Neway – отдельный предмет изучения. Каждая коробка имеет не только маркировку, но и QR-код с параметрами хранения. Мелочь? Возможно. Но именно такие мелочи отличают профи от дилетантов.

И последнее: никогда не пропускайте этап приемочных испытаний. Даже у проверенных поставщиков бывают сбои. Лучше потратить день на замеры в собственной лаборатории, чем месяцы разбираться с последствиями установки бракованных деталей.

Раньше главным критерием была цена за штуку. Сейчас смотрим на совокупную стоимость владения: включая срок службы, простоту монтажа, ремонтопригодность. Втулка за 50 рублей, требующая замены каждый месяц, в итоге дороже аналога за 200 рублей с ресурсом 5 лет.

Экологические стандарты – еще один пункт роста. Европейские заказчики требуют не только сертификаты RoHS, но и отчеты о углеродном следе. У китайских производителей здесь пока отставание, но Neway уже внедряют систему учета эко-параметров.

И главный тренд – цифровизация. Скоро будем получать не просто сертификаты, а цифровые двойники втулок с историей производства. К этому стоит готовиться сейчас – например, требовать от производителей фиксации параметров процесса в машиночитаемом формате.