Когда ищешь нормальных производителей пластиковых втулок, первое что бросается в глаза — все как под копирку пишут про ?высокое качество? и ?индивидуальный подход?. А на деле половина даже не отличает полиамид от полипропилена, пока чертежи в руки не возьмут.

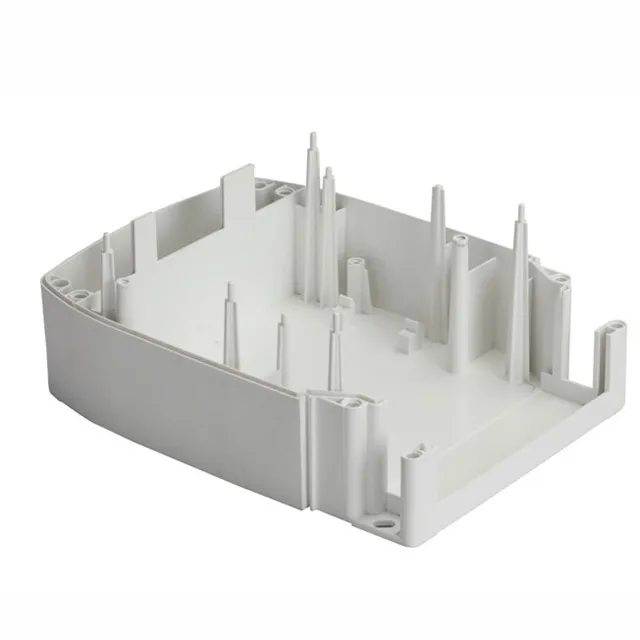

У нас был случай — заказчик принес спецификацию с допусками ±0.1мм, а в техзадании указал ПВХ для узла с постоянными вибрациями. Пришлось объяснять, что даже если сделать идеально по чертежам, через месяц эксплуатации появятся люфты. Вот почему важно чтобы производитель не просто штамповал детали, а мог дать инженерную консультацию.

Особенно критично с прецизионными втулками — тут любая экономия на материале вылезает боком. Как-то взяли в работу заказ от немецкой компании, где предыдущий поставщик использовал стеклонаполненный полиамид без термостабилизации. Детали вело уже на этапе выдержки в цеху.

Сейчас многие пытаются закупать втулки по принципу ?где дешевле?, но это работает только для неответственных узлов. Для промышленного оборудования лучше переплатить за правильный подбор материала — тот же POM-C вместо обычного ацеталя дает преимущество по износостойкости на 30-40%.

В Neway мы сначала всегда анализируем условия эксплуатации — есть ли контакт с маслами, температурный режим, радиальные нагрузки. Например, для гидравлических систем часто идет комбинированный вариант — металлическая основа с запрессованной пластиковой гильзой.

Лично убедился, что китайские производители давно не те, что были 10 лет назад. Тот же наш завод в Фуцзяни оснащен швейцарскими станками с ЧПУ, а отдел контроля использует оптические измерители Mitutoyo. Но многие до сих пор думают, что в Китае делают ?условно подходящие? детали.

Интересный кейс был с полиуретановыми втулками для сельхозтехники — изначально заказчик требовал жесткий допуск по внутреннему диаметру, но практика показала, что лучше сделать посадку с зазором под тепловое расширение. После полевых испытаний пересмотрели техпроцесс.

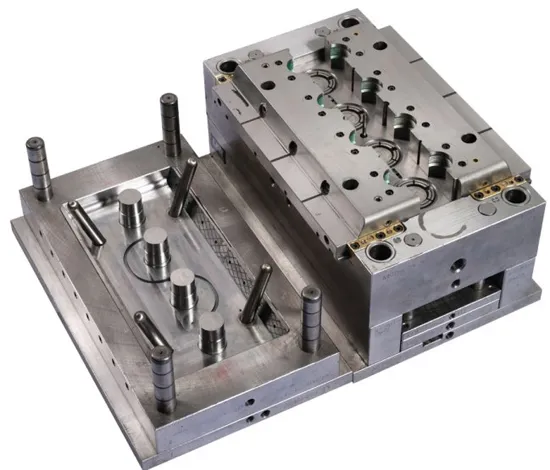

Если производитель не может показать полный цикл — от проектирования пресс-форм до финального контроля — это повод насторожиться. Мы в Neway с 2005 года отработали схему, когда один инженер ведет проект от прототипа до серийного выпуска.

Особенно важно для OEM-производства, когда нужны не просто втулки, а комплексное решение. Как-то делали узел для текстильного оборудования — там кроме пластиковых втулок были резиновые уплотнители и стальные крепления. Сборку смогли делать на месте, что сократило сроки на 3 недели.

Сейчас многие европейские компании переводят производства в Азию, но хотят сохранить стандарты качества. Наш подход — иметь дублирующие линии контроля на каждом этапе. Даже если это увеличивает себестоимость на 5-7%, зато клиент получает стабильное качество партия за партией.

С пластиковыми втулками есть особенность — они кажутся простыми в транспортировке, но на деле чувствительны к перепадам температур. Пришлось разработать систему упаковки с термобарьерами, особенно для деталей с жесткими допусками.

Для российских клиентов мы часто используем сборные грузы через Владивосток — так выходит дешевле, чем прямая поставка. Но тут важно учитывать сезонность — зимой могут быть задержки из-за погодных условий.

Один раз чуть не сорвали сроки из-за неправильного оформления сертификатов — теперь всегда заранее уточняем требования по таможенному регулированию. Особенно для деталей, используемых в нефтегазовой отрасли.

Многие заказчики просят снизить цену через уменьшение толщины стенки втулки. Но здесь важно найти баланс — мы обычно делаем тестовую партию с разными параметрами и проводим испытания на износ.

Для серийных заказов от 50 тыс. штук часто переходим на многоточечные пресс-формы — это увеличивает стартовые затраты, но снижает себестоимость единицы продукции на 25-30%. Правда, нужно быть уверенным в стабильности объема заказов.

Сейчас вижу тенденцию — клиенты все чаще запрашивают экологичные материалы. Перешли на перерабатываемые полимеры там, где это технически возможно, хотя это добавляет около 15% к стоимости сырья.

С появлением композитных материалов открылись новые возможности — например, втулки с углеродным наполнением выдерживают нагрузки, сопоставимые с бронзовыми, при меньшем весе. Но пока это дорогое решение для массового рынка.

Интересно наблюдать за развитием 3D-печати для прототипирования — сейчас можем изготовить тестовый образец за 2-3 дня вместо 2 недель на традиционное изготовление пресс-формы. Хотя для серии этот метод пока нерентабелен.

Считаю, что будущее за гибридными решениями — когда пластиковая втулка интегрируется с датчиками износа. Уже ведем переговоры с немецкой компанией о совместной разработке такой системы для критически важного оборудования.