Когда слышишь 'OEM металлическая деталь производитель', многие сразу представляют гигантские заводы с роботами. На деле же ключевое — это понимание, как поведёт себя конкретная сталь после фрезеровки или как повлияет термообработка на посадку узла. У нас в Neway с 2005 года через это прошли — от крошечных штифтов до сложных кронштейнов.

Вот смотришь на чертёж — вроде бы простая деталь из нержавеющей стали. А при обработке выясняется, что без грамотного выбора режимов резания появляется наклёп. Пришлось на одном заказе для пищевого оборудования переделывать три партии, пока не подобрали правильные скорости подачи. Клиент ждал, но теперь мы его постоянный партнёр — потому что не стали списывать брак на 'технологические особенности'.

Частая ошибка — экономия на этапе прототипирования. Делаем быстрый прототип из алюминия, проверяем геометрию, а потом переходим на конструкционную сталь. Но ведь коэффициенты теплового расширения разные! Как-то раз для гидравлической системы пришлось компенсировать зазоры — хорошо, что вовремя заметили на сборке.

Особенно сложно с прецизионными деталями. Допуск ±0.01 мм на пяти координатном станке — это одно, а когда нужно обеспечить такую точность на 20 тысячах штук... Тут уже без собственного ОТК и контроля на каждом этапе не обойтись. Мы в Neway даже внедрили выборочный контроль твёрдости после термообработки — казалось бы, мелочь, но клиенты ценят.

Когда мы начинали в 2005, думали — главное найти хороших подрядчиков для литья и обработки. Оказалось, что координация между цехами съедает больше времени, чем само производство. Сейчас имеем полную цепочку: от проектирования оснастки до упаковки. Для того же автомобильного клапана это критично — ведь геометрия пресс-формы определяет последующую механическую обработку.

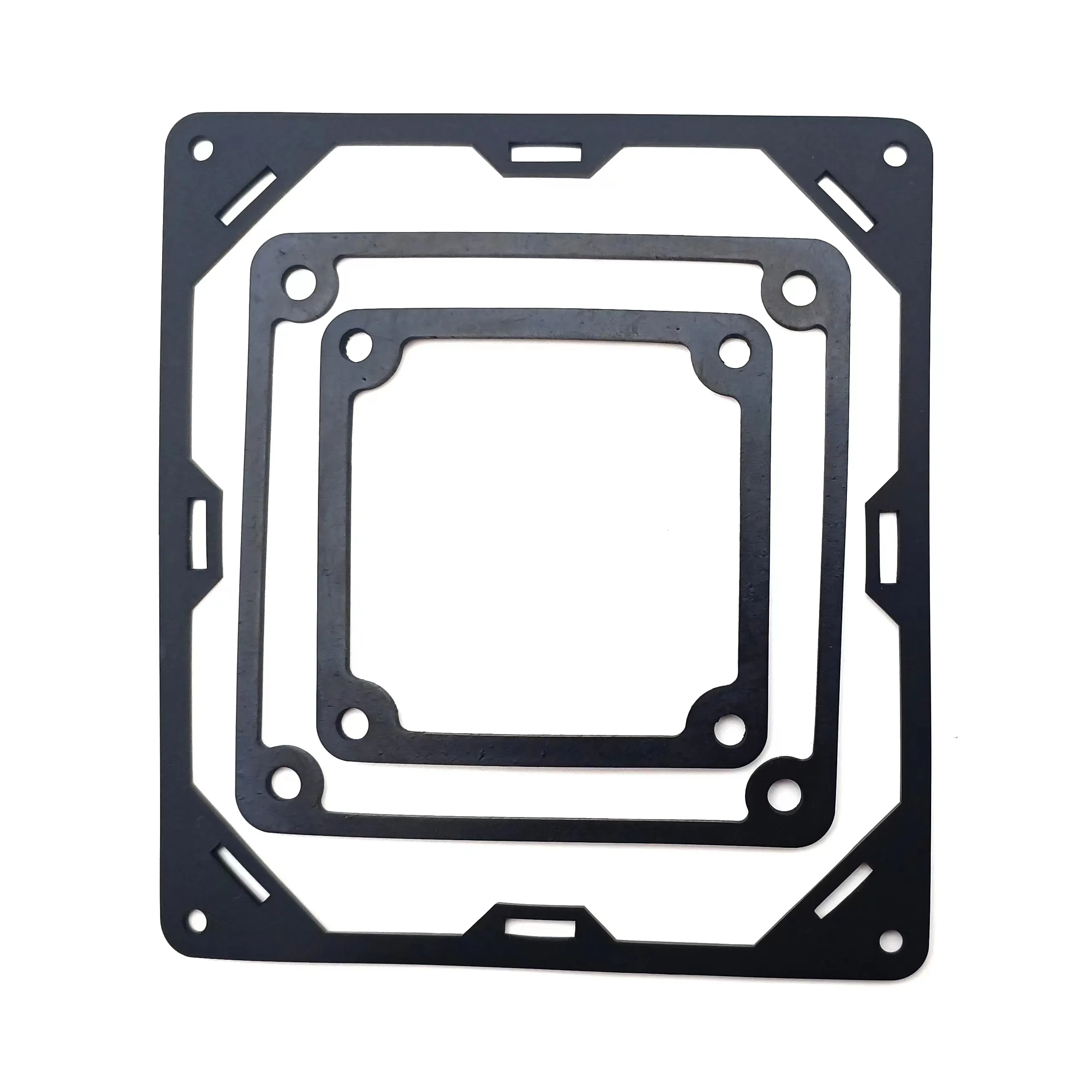

Сборка — отдельная история. Помню, делали сложный узел с резиновыми уплотнителями и металлическими направляющими. Если бы производились в разных местах — никогда бы не добились требуемой герметичности. А когда один поставщик контролирует все этапы — можно оперативно менять и подгонять параметры.

Сейчас на OEM металлическая деталь производитель часто ищут тех, кто возьмёт весь процесс. Но мало кто реально может обеспечить стабильность на всём цикле. Мы в Neway даже систему учёта дефектов внедрили — каждый брак анализируем, чтобы не повторять ошибок.

Нержавеющая сталь — казалось бы, обрабатывается легко. Но попробуй сделать тонкостенную втулку без деформации... Пришлось разрабатывать специальные приспособления для фиксации. Зато теперь можем давать гарантию на геометрию даже после пассивации.

Алюминиевые сплавы — отдельная тема. Для авиационных компонентов важна не только прочность, но и усталостная выносливость. Как-то пришлось полностью менять технологию обработки после тестов на вибростенде — оказалось, остаточные напряжения снижают ресурс.

Легированные стали — здесь главное термообработка. Помню историю с шестернёй для промышленного оборудования — клиент жаловался на быстрый износ. Оказалось, проблема в карбидной неоднородности после закалки. Пришлось пересматривать весь цикл термообработки — зато теперь этот узел работает в три раза дольше.

Часто приходят с готовым проектом — вроде всё просчитано. А на этапе прототипа выясняется, что можно упростить конструкцию без потери прочности. Недавно был случай — предложили изменить способ крепления, убizarre четыре операции механической обработки. Клиент сначала сомневался, но когда увидел экономию в 15% — пересмотрел все свои техпроцессы.

Инженеры Neway постоянно анализируют аналоги — не для копирования, а для понимания общих проблем. Например, обнаружили, что во многих конструкциях недостаточно учтены вибрационные нагрузки. Теперь при проектировании сразу закладываем дополнительные тесты — клиенты ценят такой подход.

Быстрое прототипирование — это не только скорость, но и итерации. Иногда за неделю проходим 3-4 цикла доработок. Для электротехнических компонентов это особенно важно — можно проверить и электрические параметры, и механические.

Многие думают, что многоуровневый контроль — это лишние затраты. На практике же один пропущенный дефект может стоить репутации. У нас каждая партия проходит выборочный контроль на координатно-измерительной машине — да, это время, но зато клиенты знают, что получат именно то, что заказывали.

Для ответственных применений (медицина, авиация) вдобавок ведём статистический учёт параметров. Если видим тенденцию к выходу за допуск — останавливаем линию и разбираемся. Как-то предотвратили брак целой партии из-за износа фрезы — вовремя заметили изменение шероховатости.

Упаковка — кажется, мелочь? Как-то получили рекламацию по царапинам на полированных поверхностях. Оказалось, проблема в транспортной упаковке. Разработали многослойную защиту — теперь такие инциденты исключены. Мелочь? Для клиента, платящего за качество — нет.

Сроки — вечная головная боль. Когда обещают 'завтра', обычно жертвуют либо качеством, либо своими сотрудниками. Мы в Neway всегда честно оцениваем сроки — лучше немного подождать, чем получить брак. Хотя бывают и срочные заказы — тогда запускаем в приоритете, но без сокращения контрольных операций.

Объёмы — важно понимать реальные потребности. Иногда выгоднее сделать большую партию, но где хранить? Или наоборот — маленькими партиями, но дороже. Стараемся подбирать оптимальный вариант под каждого клиента.

Документация — вот где чаще всего возникают проблемы. Чертежи с устаревшими стандартами, неполные техтребования... Сейчас даже разработали шаблоны для техзаданий — помогаем клиентам формализовать требования. Особенно важно для OEM металлическая деталь производитель — ведь от чёткости ТЗ зависит 90% успеха.

В заключение скажу — металлообработка это не просто станки и материалы. Это понимание, как деталь будет работать в узле, как поведёт себя через год, как избежать проблем ещё на этапе проектирования. Neway за 18 лет прошёл путь от простых деталей до сложных узлов — и продолжаем учиться на каждом проекте. Главное — не бояться сложных задач и честно говорить о возможностях и ограничениях.