Когда ищешь OEM купить пластиковые крышки поставщик, первое, что приходит в голову — это десятки сайтов с шаблонными каталогами. Но за этими картинками часто скрывается полное непонимание технологических нюансов. Многие до сих пор путают литьё под давлением с выдувным формованием, а потом удивляются, почему крышка не садится на резьбу.

В 2018 году мы столкнулись с классической ошибкой: заказчик требовал крышку с ?горизонтальным? уплотнением, но предоставил чертежи под вертикальную конфигурацию. Пришлось на месте пересматривать конструкцию — уменьшили угол конуса на 2 градуса, иначе бы уплотнительное кольцо не работало.

Кстати про уплотнители. Если брать стандартные EPDM-кольца для пищевых крышек, то надо учитывать коэффициент температурного расширения. Однажды поставщик сэкономил на калибровке пресс-формы — при 40°C крышки срывало с банок. Переделывали партию в 50 тыс. штук.

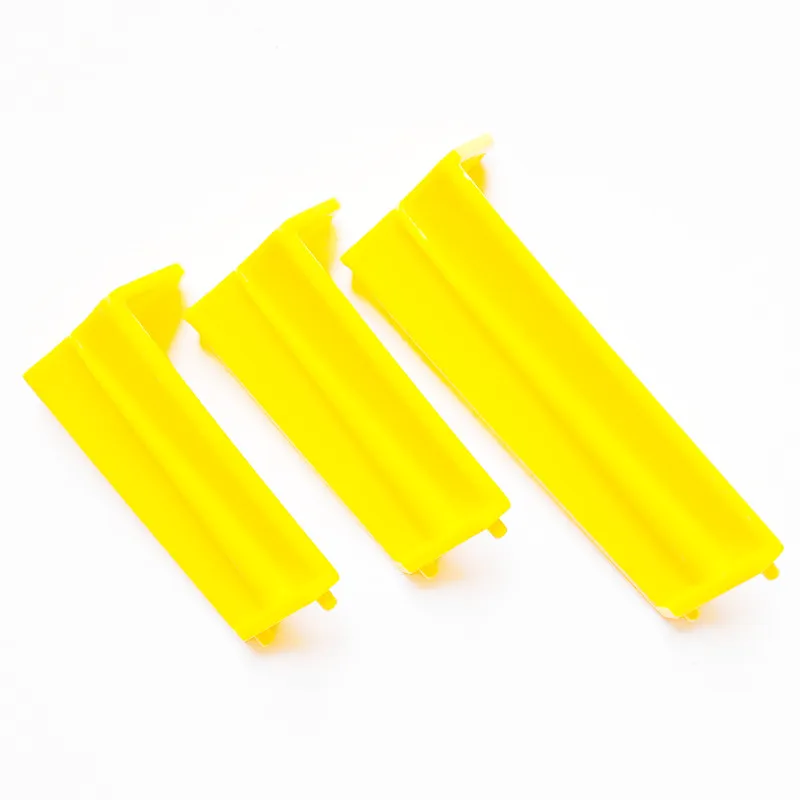

Сейчас всегда требую тестовые образцы до запуска серии. Особенно для крышек с двойной блоировкой — там геометрия замка критична. Последний раз пришлось трижды корректировать литниковую систему, пока не добились равномерной усадки полипропилена.

Когда начали работать с Xiamen Neway Rubber & Plastic Products Co., Ltd., сначала скептически отнеслись к их заявлению о полном цикле. Но на деле оказалось, что они действительно ведут проект от прототипа до упаковки — это редкость среди азиатских поставщиков.

Запомнился их подход к контролю качества: на этапе изготовления пресс-формы они делают 3D-сканирование каждой корректировки. Для крышек с клапаном дегазации это особенно важно — там стенки тоньше 1 мм.

Сейчас через их сайт https://www.newayco.ru проще запросить расчёт для нестандартных решений. Недавно заказывали партию крышек с комбинированным уплотнением (силикон + термопласт) — справились за 12 дней вместо обещанных трёх недель.

В 2020 году чуть не потеряли контракт из-за неправильного хранения крышек перед отгрузкой. Складировали под открытым небом в Шанхае — ультрафиолет изменил цвет полистирола, пришлось экстренно менять материал на АБС.

Теперь всегда уточняю условия транспортировки. Для прозрачных крышек из ПЭТ вообще отдельные требования — малейшие царапины при погрузке делают партию браком.

Кстати, у Neway с этим строго: сами видели, как на их производстве используют раздельные контейнеры для разных полимеров. Даже транспортные поддоны разные — для пищевых и технических крышек.

Многие до сих пор считают, что OEM-производство выгодно только для тиражей от 100 тысяч. Но на примере тех же силиконовых крышек для косметики — при грамотном проектировании пресс-формы и 5-10 тыс. штук уже окупается.

Сейчас Neway как раз предлагают гибкие условия для стартапов. Их система быстрых прототипов позволяет сделать тестовые 500 крышек за 4-5 дней — раньше такого не встречал.

Важный момент: они не берут доплат за цветовые пасты, если заказ от 20 тыс. единиц. Для брендированной упаковки это существенная экономия.

С поставками полимеров стали сложнее, но это даже к лучшему. Например, перешли на отечественный полипропилен для технических крышек — оказалось, его морозостойкость даже выше, чем у немецких аналогов.

У китайских партнёров вроде Neway тоже перестроилась логистика. Теперь везут через Казахстан — дольше на 7-10 дней, зато стабильнее. Кстати, они первыми предложили нам пробную партию крышек из переработанного ПНД — пока на тестах, но выглядит перспективно.

Сейчас при выборе поставщик пластиковых крышек всегда смотрю на наличие собственной лаборатории. Упомянутая компания как раз делает тесты на миграцию веществ — для пищевых крышек это must have.

При оценке производителей часто упускают систему менеджмента отходов. У хорошего поставщика обрезки идут во вторичную переработку — это снижает себестоимость на 3-5%.

Ещё смотрю на оснастку цеха. Если видны ЧПУ-станки последнего поколения — значит, могут выдерживать допуски до 0.01 мм. Для крышек с резьбой это критично.

Кстати, про резьбу: у Neway есть патентованная система расчёта зазоров для ?горячих? крышек. После литья они дают усадку до 2%, и это заложено в конструкцию пресс-формы.

В итоге выбор OEM поставщик сводится не к цене за штуку, а к технологической экспертизе. Лучше заплатить на 15% дороже, но избежать проблем с геометрией и материалом.