Когда слышишь 'OEM корпус кондиционера производитель', многие сразу представляют штамповку типовых коробок. Но на деле это сложный симбиоз термостойкости, эргономики и технологических допусков. Ошибка в 0.5 мм на стадии проектирования может обернуться щелями в собранном блоке.

В 2018 мы столкнулись с деформацией решёток вентиляции у партии сплит-систем для ОАЭ. Литьё под давлением было корректным, но поликарбонат не выдержал 55°C в тени. Пришлось переходить на стеклонаполненный композит — китайские цеха сделали пробную партию за 11 дней, тогда как европейские коллеги запросили 45 суток на тесты.

Компания Xiamen Neway Rubber & Plastic Products Co., Ltd. — типичный пример гибкости азиатских поставщиков. Их сайт https://www.newayco.ru показывает полный цикл: от 3D-модели до упаковки. Для OEM корпус кондиционера производитель это критично — не нужно координировать шесть подрядчиков.

Запомнил их подход к литью ABS-пластика: добавляют антистатики прямо на стадии гранул, а не напыляют позже. Мелочь, но конденсат не собирается на внутренних стенках.

В 2020 пытались перенести производство корпусов для инверторных моделей в Россию. Логистика выгоднее, но столкнулись с сырьём — отечественный полистирол давал усадку 2.3% против заявленных 0.8%. Китайцы же используют препреги с точностью до 0.1%.

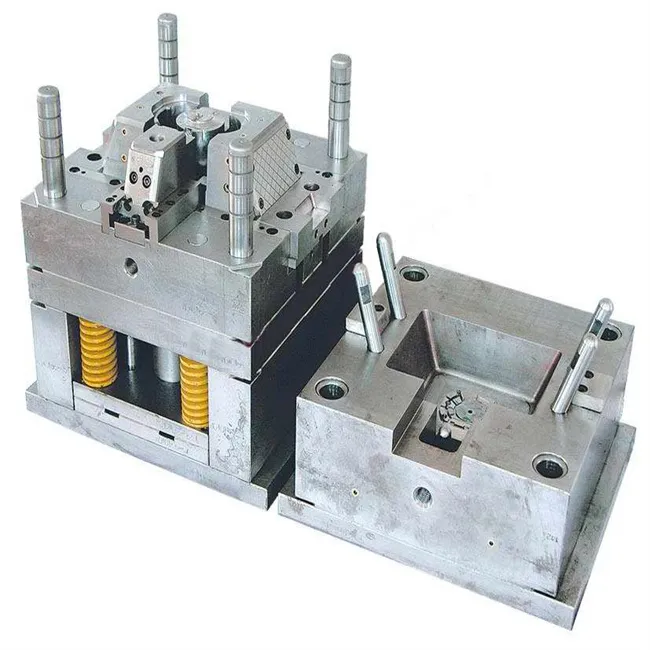

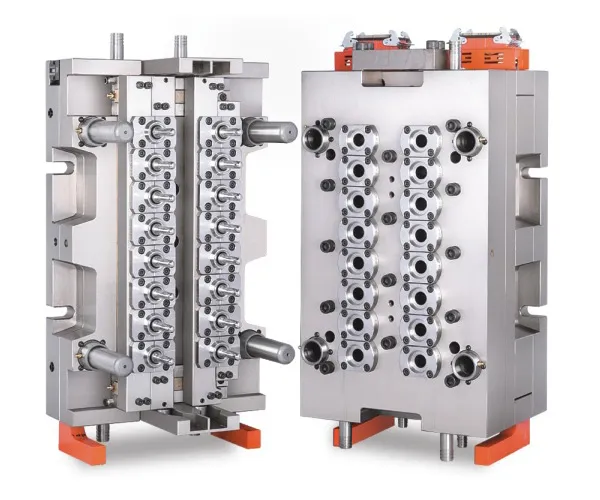

Тут пригодился опыт Neway: они предложили гибридный контракт — пресс-формы их, литьё на нашем заводе. Сэкономили на транспортировке пустых корпусов, но проект всё равно закрыли — таможенные пошлины на комплектующие съели выгоду.

Вывод: OEM корпус кондиционера производитель должен контролировать всю цепочку. Как у тех же китайцев — от гранулы до сборки.

Толщина рёбер жёсткости — больная тема. Для наружных блоков делали 2.5 мм, но при ветровых нагрузках появлялся гул. Увеличили до 3.2 мм с переменным шагом — проблема ушла, но пришлось переделывать систему креплений компрессора.

Резиновые уплотнители от ООО Няньвэй Промышленность — отдельная история. Их коэкструзия с пластиком позволяет избежать проклеивания. В условиях влажного климата (взяли для пробной партии в Сочи) показали себя лучше турецких аналогов.

Часто упускают цветостойкость. Стандартные белые корпуса желтеют за сезон в южных регионах. Китайцы добавляют диоксид титана не 5%, а 7-8% — себестоимость растёт на $0.12/кг, но гарантия 10 лет против 3.

Когда литьё и сборка в разных местах, всегда есть разносортные дефекты. Например, у Neway контроль на выходе из пресса и после сборки ведёт одна бригада. Видел как отвергают партию из-за разницы в оттенках белого — то, что большинство заказчиков пропускает.

Их система быстрых прототипов — не про 3D-печать, а про литьё в силиконовые формы. Получаем технологичный образец за 72 часа, а не макет из фотополимера. Для OEM корпус кондиционера производитель это возможность проверить обдув до создания стальной оснастки.

Запомнился случай с креплением дренажного шланга — в проекте было отверстие 18 мм, но при сборке оказалось что фитинг 19.5. Инженеры Neway сами предложили фрезеровку фасок без переделки пресс-формы.

Не в материале, а в логистике. Их упаковка — не просто плёнка, а термоусадочные кассеты с угловыми амортизаторами. Снизили бой при перевозке на 17% — для хрупких решёток это существенно.

Но есть и подводные камни: например, для европейского рынка требуются маркировки пластика на каждом элементе. Китайцы часто экономят на этом — наносят лазером только на видимые детали. Пришлось отдельно прописывать в контракте с Neway.

Их фишка — собственная лаборатория проверки. Тесты на УФ-стойкость не по ГОСТ, но по методике схожей с ISO 4892-3. Для OEM корпус кондиционера производитель это разумный компромисс между стоимостью и надёжностью.

Перешли на поставки морем через Турцию — увеличился цикл, но сохранилась стабильность. Neway в этом плане гибкие: собирают паллеты под габариты контейнера, экономя 12-15% пространства.

Обнаружили интересную деталь: стали чаще использовать полипропилен вместо ABS для внутренних блоков. Не из-за экономии, а из-за проблем с логистикой сырья. Пришлось адаптировать системы крепления — пластик 'играет' при температурных перепадах.

Сейчас рассматриваем их предложение по сборке узлов — они устанавливают клеммные колодки и фильтры грубой очистки прямо на конвейере. Для OEM корпус кондиционера производитель это шаг в сторону готовых модулей.

Пытались внедрить биопластики — провал. Для уличных блоков не подходят абсолютно: за сезон теряют прочность. А вот переработанный поликарбонат для внутренних частей — рабочая схема. У Neway есть линия грануляции облоя прямо в цеху.

Умные корпуса с датчиками — пока дорогая экзотика. Но китайцы уже делают штамповку с каналами для проводки. Думаю, через два года это станет стандартом.

Сейчас главный тренд — унификация. Один базовый корпус под три модели кондиционеров. Neway как раз сильны в такой адаптации — их конструкторы предлагают решения, которые не придут в голову европейским коллегам. Например, съёмная панель для сервиса без демонтажа всего блока.