Когда слышишь про OEM корпус кондиционера производители, сразу представляется конвейер с идеальными панелями. Но на деле — это история про терпение и компромиссы. Многие до сих пор путают OEM с ODM, а ведь разница в подходах к проектированию корпусов иногда оборачивается месяцами переделок.

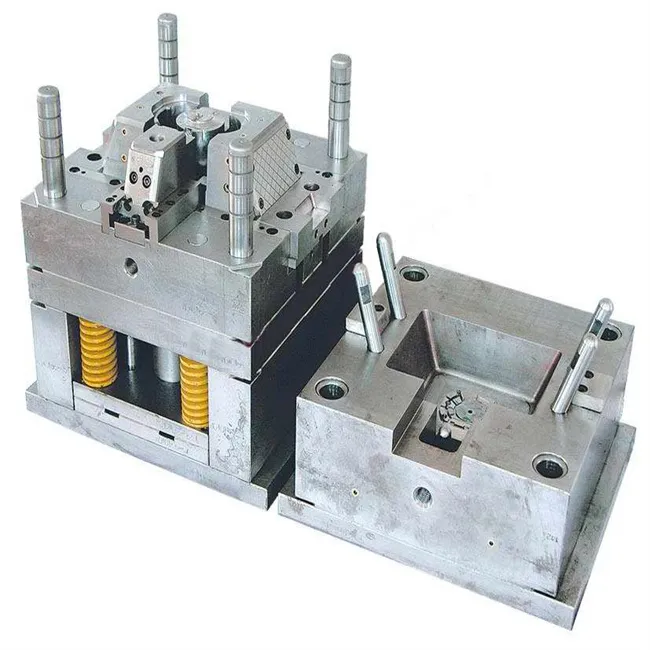

Вот смотрю на стенд с образцами — один корпус с волной усадки у ребер жесткости. Помню, как в 2018-м пришлось переделывать OEM корпус кондиционера для серии KLIMA+ из-за разной скорости охлаждения АБС и полипропилена. Инженеры тогда настаивали на комбинировании материалов, но стык получался с видимой линией.

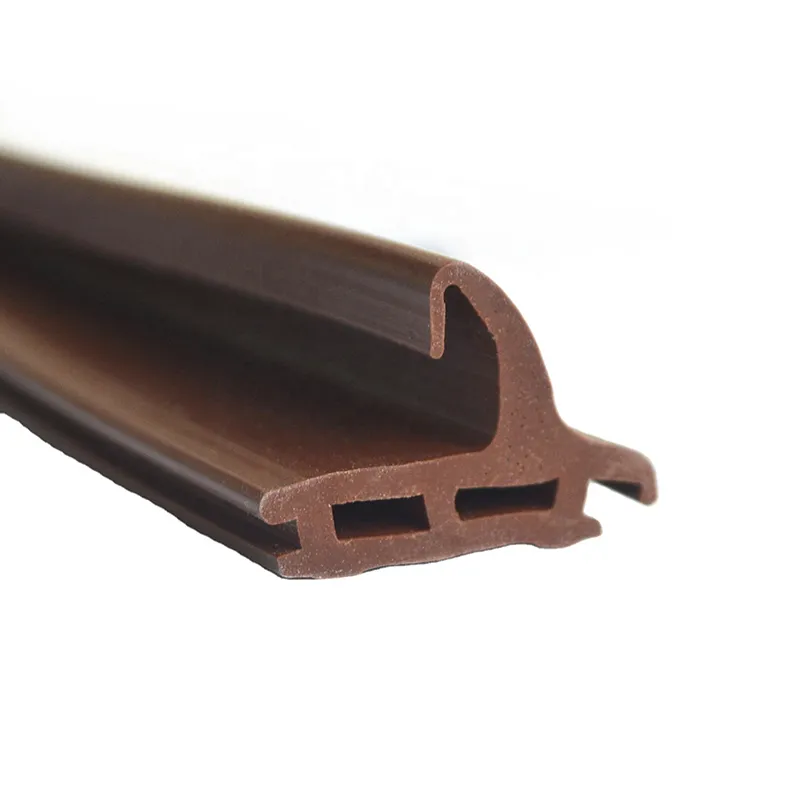

Толщина стенки — отдельная головная боль. Для уличных блоков стараемся держать 3.2 мм, но когда заказчик требует снизить вес, появляются вмятины от града. Как-то раз партия для Дубая пришла с деформацией — не учли коэффициент расширения при +50°C.

А эти бесконечные споры про глянец vs мат? Технологи Xiamen Neway как-то предложили структурный лак — держится дольше пленки, но стоимость оснастки выросла на 40%. Пришлось считать экономику для тиража от 50 тыс. штук.

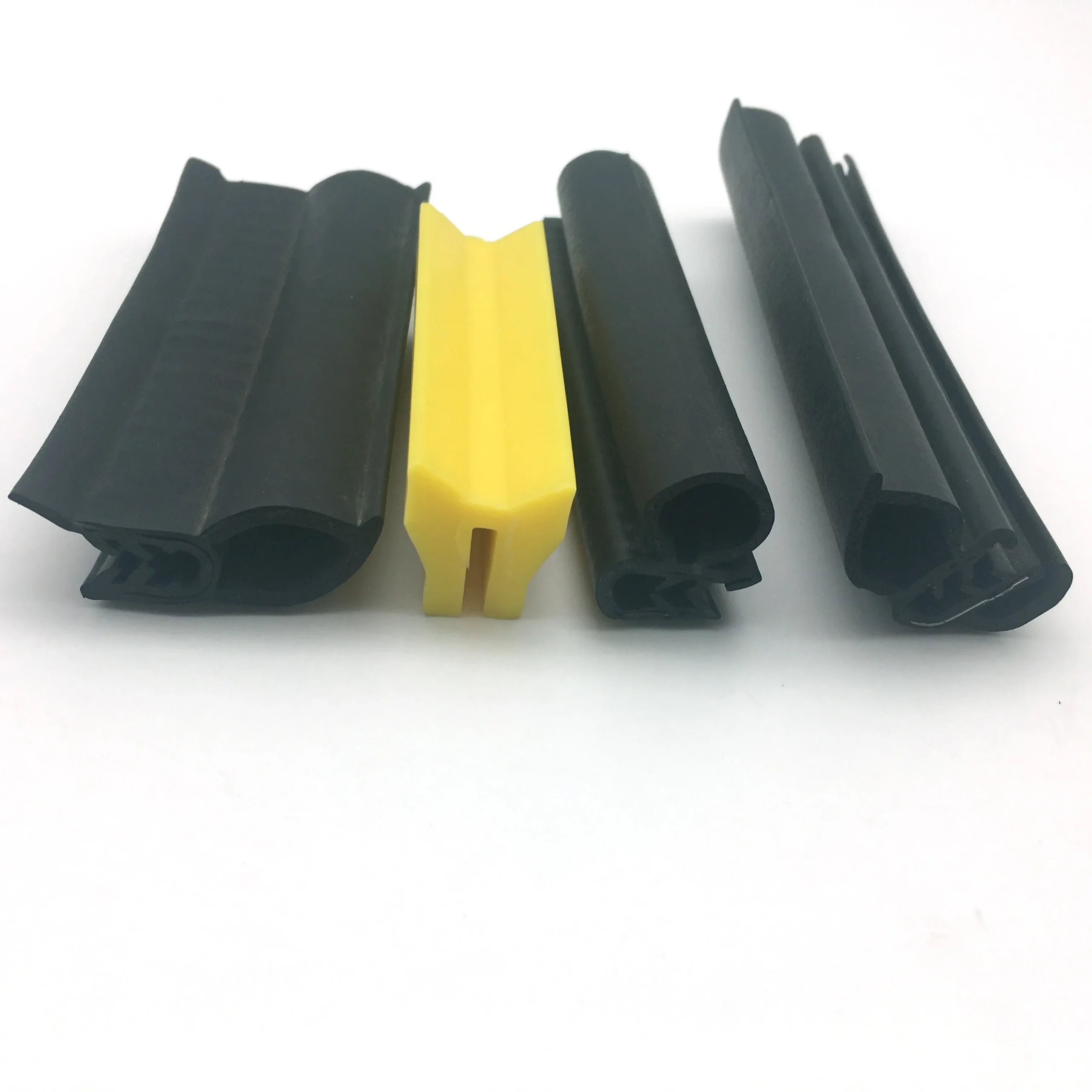

Вот сейчас открываю старый проект для гостиничной сети — корпуса должны были собираться без инструмента. Звучит идеально, пока не начинаешь учитывать вибрацию. Пришлось добавлять скрытые клипсы, хотя изначально планировались только винты.

Компания Neway здесь выигрывает за счет вертикальной интеграции. Когда они делают корпус кондиционера от прототипа до упаковки — проще контролировать зазоры. Помню, как в их цеху видел стенд с 20 вариантами креплений решеток — от банальных до магнитных с пружинной фиксацией.

Таможня — отдельный кошмар. Как-то задержали партию из-за маркировки пластика. Теперь всегда проверяем, чтобы в сертификатах был не просто 'plastic', а полная расшифровка по ISO 1043.

Считаю смету для проекта на 2024 — оснастка для OEM корпуса на 80 тыс. евро, но если делать пресс-формы под 4 материала вместо одного, цена прыгает в 1.8 раз. И это без учета стоимости пробных отливок.

Многие не учитывают стоимость хранения. Корпуса занимают в 3 раза больше места, чем внутренние блоки. Для того же Neway это проще — у них свой логистический хаб в провинции Фуцзянь, но для европейских сборщиков складские расходы съедают до 15% маржи.

Сравниваю два подхода: делать корпуса партиями по 10 тыс. или запускать непрерывное производство. Второе выгоднее при стабильном спросе, но требует точной синхронизации с выпуском теплообменников.

Расскажу про провальный проект 2019 года. Заказали корпус кондиционера производители с декоративными вставками 'под дерево'. Через полгода вставки отслоились — не проверили адгезию к окрашенному поликарбонату. Убыток — 200 тыс. долларов, не считая репутационных потерь.

А вот удачный пример: для серии кондиционеров с Wi-Fi модулем Neway предложили кабель-каналы в литьевой форме. Мелочь, а экономит 12 минут на сборке одного блока.

Сравниваю с другим поставщиком — те до сих пор используют заклепки вместо ультразвуковой сварки. Результат — люфт панелей после трех лет эксплуатации.

Смотрю на образец с интегрированными воздуховодами — идея красивая, но для массового производства нежизнеспособная. Слишком сложная очистка пресс-форм.

А вот встроенные крепления для сервисных датчиков — это перспективно. Особенно если учесть тенденцию к IoT в климатической технике. Кстати, Neway как раз экспериментируют с RFID-метками в конструкции корпусов.

Пытались внедрить биопластики — пока дорого и нестабильно по характеристикам. Хотя для премиум-сегмента уже есть наработки.

В общем, выбирая OEM корпус кондиционера производители, стоит смотреть не только на цены. Гораздо важнее понять, как поставщик работает с нестандартными задачами и есть ли у него ресурсы для быстрых изменений в проекте. Как показывает практика, экономия на оснастке обычно выходит боком при масштабировании производства.