Когда слышишь про OEM корпус кондиционера поставщик, многие сразу представляют штамповку типовых деталей. А на деле — это сложный процесс, где каждый миллиметр посадки влияет на шумность и вибрацию. Сам сталкивался с ситуацией, когда клиент требовал ?просто корпус?, а потом месяцами исправляли перекосы креплений.

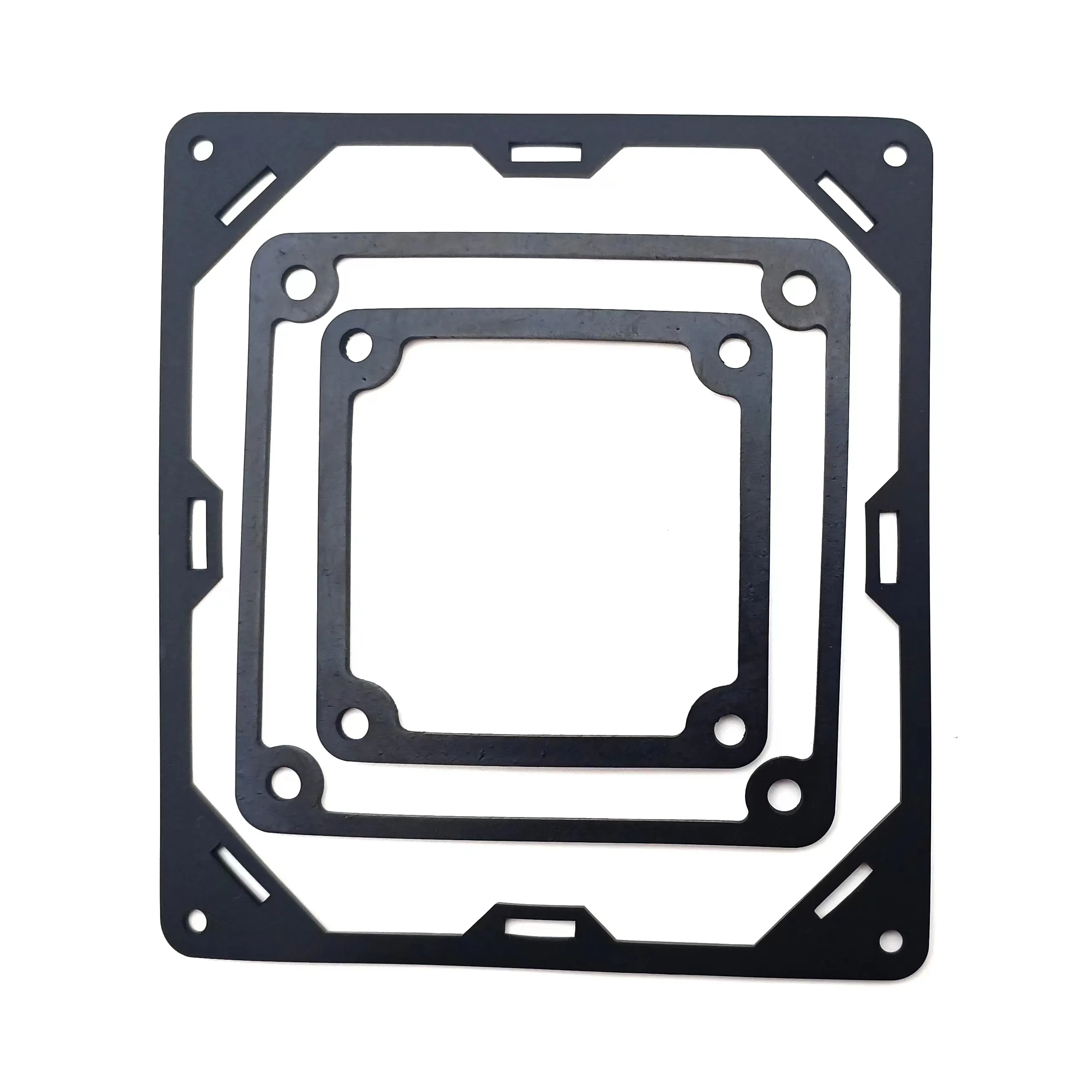

В 2018 году мы взяли заказ на корпуса для серии кассетных кондиционеров. Заказчик прислал чертежи ?аналогично образцу? — классическая ошибка. Через неделю тестов выяснилось: штатные крепления вентилятора не подходят из-за разницы в толщине металла. Пришлось переделывать всю конструкцию рёбер жёсткости.

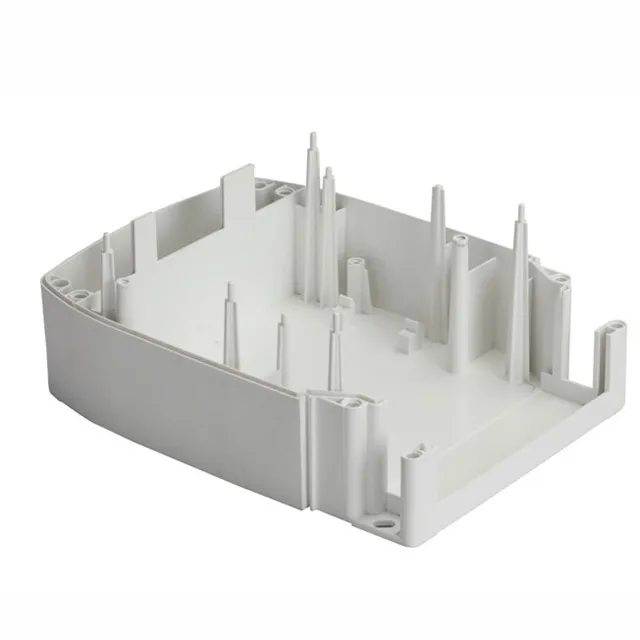

Здесь важно не просто лить пластик, а учитывать тепловое расширение. Например, АБС-пластик для внутренних блоков ведёт себя иначе, чем поликарбонат для уличных модулей. Как-то раз сэкономили на стабилизаторах УФ-излучения — через полгода корпуса на объекте в Сочи пожелтели.

Сейчас всегда советую проводить термоциклирование прототипов. Да, это удорожает этап подготовки на 15-20%, зато избегаешь рекламаций по гарантии. Особенно критично для регионов с резкими перепадами температур.

В 2021 году работали с производителем умных кондиционеров. Их инженеры разработали новую плату управления, но не учли габариты разъёмов. Пришлось проектировать корпус с плавающими креплениями и кабель-каналами переменного сечения.

Тут пригодился опыт OEM корпус кондиционера поставщик — мы использовали бикомпонентное литьё: жёсткий полипропилен для основы + мягкий TPE для гермовводов. Решение дорогое, но исключило просачивание конденсата к контактам.

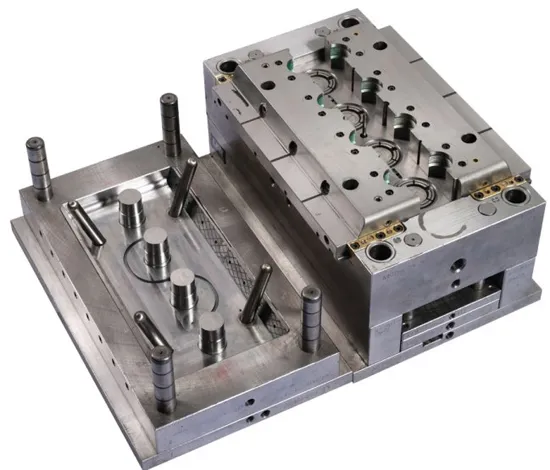

Интересный момент: изначально технолог предлагал делать съёмные заглушки, но по факту оказалось, что цельнолитая конструкция надёжнее. Правда, пришлось закупать спецоснастку с выдвижными сердечниками.

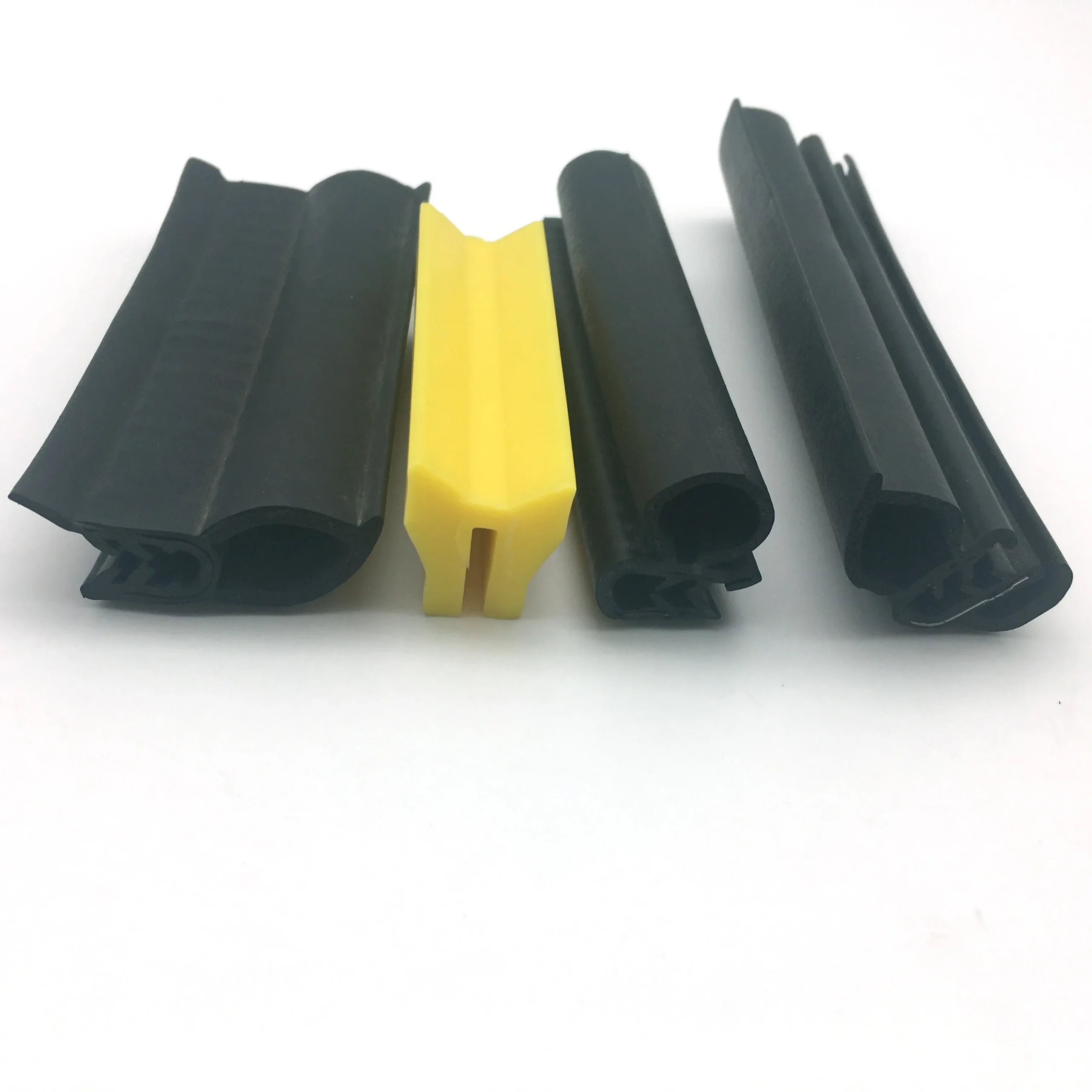

Для Ближнего Востока увеличиваем стенки корпусов наружных блоков на 0.8-1.2 мм — не столько из-за прочности, сколько для защиты от песчаных бурь. А вот для Скандинавии важнее морозостойкость уплотнителей.

Как-то поставили партию в ОАЭ без учёта абразивного износа — через год появились жалобы на заклинивание заслонок. Разобрали возвращённый образец: в подшипниках шторок был песок с размером частиц менее 50 микрон. Теперь всегда добавляем лабиринтные уплотнения.

Кстати, именно после этого случая начали сотрудничать с Xiamen Neway — их лаборатория материалов помогла подобрать стеклонаполненный полиамид для подвижных элементов.

В 2019-м потеряли 12 дней на таможенном оформлении — не учли, что окрашенные корпуса требуют отдельного сертификата на ЛКМ. Теперь всегда заранее готовим папку документов: от сертификатов пожаробезопасности до заключений по миграции летучих веществ.

Важный нюанс: для морских перевозок в зимний период обязательно нужны поглотители влаги. Один раз сэкономили на силикагеле — при разгрузке в Новороссийске обнаружили конденсат на внутренних поверхностях. Хорошо, что успели просушить до монтажа электроники.

Сейчас часть производства перенесли на площадку Neway в Китае — они сами организуют финишную сборку и упаковку согласно стандартам EPE. Это сократило транспортные расходы на 18%, правда, пришлось вложиться в систему видеомониторинга производства.

Раньше главным был ударопрочный полистирол — дёшево и технологично. Сейчас тренд на огнестойкие составы: даже для бытовых сплит-систем всё чаще требуют класс UL94 V-2.

Сложнее всего было перейти на перерабатываемые пластики — при одинаковой маркировке свойства могут отличаться на 20-30%. Например, вторичный поликарбонат часто имеет неравномерную усадку. Пришлось совместно с https://www.newayco.ru разрабатывать профиль охлаждения пресс-форм.

Сейчас экспериментируем с биополимерами на основе полимолочной кислоты — пока дорого, но для премиум-сегмента уже есть спрос. Интересно, что европейские заказчики готовы платить на 25% больше за экологичные материалы, а азиатские пока смотрят на стоимость.

Всегда просите тестовую партию на 30-50 штук — не образцы, а именно серийные изделия. Однажды мы получили идеальные прототипы, а в первой промышленной партии была разница в цвете между партиями пластика.

Обязательно проверяйте оснастку: китайские партнёры вроде Neway часто используют прессы с ЧПУ японского производства, что гарантирует стабильность размеров. Но дешёвые поставщики могут работать на устаревшем оборудовании — потом будут проблемы с допусками.

Совет из личного опыта: если поставщик предлагает ?упростить конструкцию для удешевления? — это красный флаг. Хороший партнёр сначала спросит о условиях эксплуатации и только потом предложит оптимизацию. Мы вот с 2005 года идём по пути полного цикла — от прототипа до упаковки, и только так можно контролировать качество.