Когда слышишь 'OEM корпус кондиционера завод', первое, что приходит в голову — штамповка типовых решений. Но за этим термином скрывается целая философия, где мелочи вроде толщины ребер жесткости или выбора материала решают всё. Многие заказчики до сих пор считают, что корпус — просто 'жестянка', а потом удивляются, почему на виброиспытаниях трещит по сварным швам.

В 2018-м мы делали партию для клиента из ОАЭ — заказчик настаивал на ABS-пластике, хотя для пустынного климата логичнее был полипропилен с УФ-стабилизацией. В итоге после года эксплуатации корпуса пошли волной — сказался перегрев до 70°C и постоянное тепловое расширение. Пришлось перезапускать проект с нуля, теряя время и репутацию.

Сейчас всегда советую тестовые образцы отправлять в термокамеру минимум на 200 циклов 'нагрев-охлаждение'. Особенно для OEM корпус кондиционера в жаркие регионы — экономия на предварительных испытаниях выходит боком. Кстати, у Neway для таких случаев есть своя лаборатория с климатическими камерами, что редкость даже для крупных заводов.

Заметил интересную закономерность: европейские клиенты чаще просят сложные формы с обтекаемыми углами, а для Азии важнее компактность. Это влияет на конструкцию пресс-форм — иногда приходится делать съемные секции, чтобы переключаться между линейками продукции без полной замены оснастки.

Самая болезненная история — когда технолог не учитывает усадку материала. Помню случай с корпусом для кассетного кондиционера: сделали пресс-форму под расчетные 1.7% усадки, а производитель смолы изменил рецептуру. В итоге литьевые напряжения 'повели' крепежные отверстия на 2 мм от оси.

Сейчас в OEM корпус кондиционера завод всегда закладываем запас по перенастройке литниковой системы. Особенно для стеклонаполненных композитов — там усадка непредсказуема. В Neway эту проблему решают через модульные конструкции пресс-форм, но это удорожает оснастку на 15-20%.

Еще нюанс — расположение литников. Для корпусов с решетками нельзя делать прямой подвод, иначе на лицевой стороне останутся следы. Приходится использовать точечные или тоннельные литники, хотя это увеличивает цикл литья. Но лучше потерять 3-4 секунды на цикл, чем получить брак по эстетике.

Работая с Neway, обратил внимание на их подход к вертикальной интеграции — от гранулы до упаковки. Это не маркетинг, а реальная экономия: когда один поставщик контролирует весь процесс, проще отследить дефекты. Например, в прошлом месяце нашли партию некондиционного поликарбоната еще на входном контроле, а не после отливки 500 корпусов.

Для OEM корпус кондиционера критична стабильность материала. Мы как-то сменили поставщика ABS-пластика и три месяца не могли выйти на стабильное качество — каждая пятая деталь имела серебрение. Оказалось, новый поставщик экономил на стабилизаторах. С тех пор работаем только с проверенными производителями сырья, как у Neway — у них долгосрочные контракты с BASF и Bayer.

Интересно, что сборка корпусов на месте производства дает неожиданные преимущества. Когда все операции в одном цеху, проще согласовать допуски — например, подогнать посадочные места под теплообменник с точностью до 0.1 мм. При раздельном производстве таких результатов не добиться.

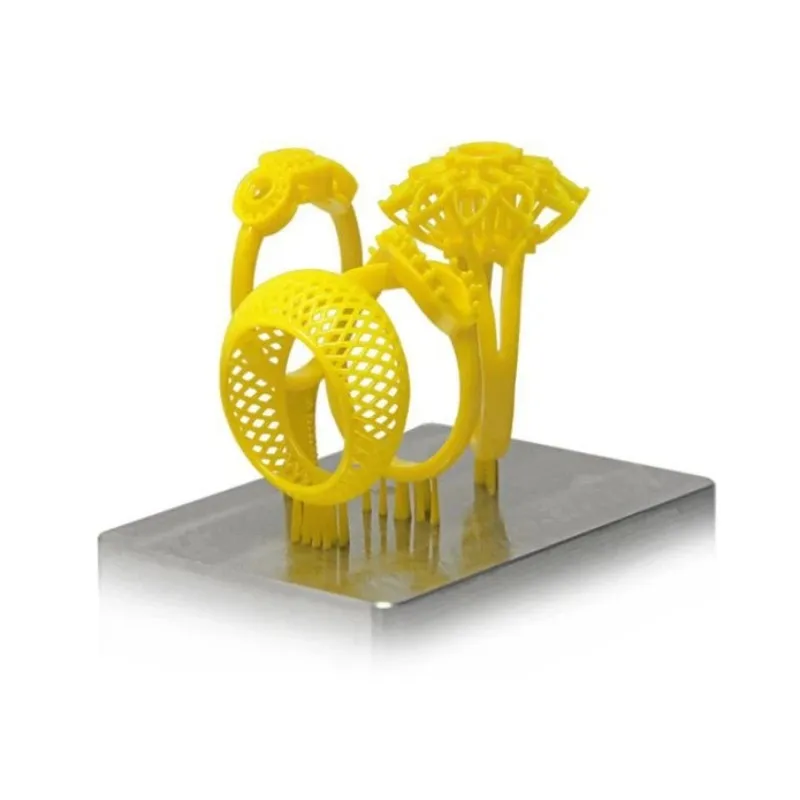

Многие заказчики требуют от прототипа качества серийной детали — это ошибка. Быстрый прототип нужен для проверки концепции, а не для выставки. Мы в Neway часто используем 3D-печать с послойным наплавлением — поверхность получается ступенчатой, зато за 2 дня видим все косяки конструкции.

Один раз чуть не провалили проект из-за 'красивого' прототипа — заказчик утвердил дизайн, не заметив проблем с обдувом. Пришлось на серийных образцах переделывать вентиляционные решетки, теряя время на переделку пресс-формы. Теперь всегда предупреждаем: прототип должен быть функциональным, а не презентабельным.

Для OEM корпус кондиционера особенно важен макет сборки — как детали стыкуются с начинкой. Иногда добавляем на прототипы имитацию уплотнителей из поролона, чтобы проверить прилегание. Это кажется мелочью, но экономит кучу времени на этапе запуска в серию.

В 2020-м был показательный случай: конкурент сделал корпус на 15% дешевле, убрав ребра жесткости под вентилятором. Через полгода начались жалобы на вибрацию — оказалось, пластик резонировал с частотой двигателя. Ремонт по гарантии обошелся дороже всей экономии на производстве.

Сейчас при расчете стоимости всегда показываю клиенту 'карту рисков' — где можно сэкономить, а где лучше не рисковать. Например, уменьшить толщину стенки с 3 до 2.5 мм — допустимо, а вот экономить на армировании крепежных узлов — нет. В Neway это понимают и никогда не предлагают сомнительные упрощения.

Кстати, про стоимость инструмента — многие недооценивают влияние срока жизни пресс-формы. Дешевая оснастка выходит из строя после 50-100 тысяч циклов, а для серийных OEM корпус кондиционера это катастрофа. Лучше сразу закладывать стальные матрицы с твердым покрытием — как делают на https://www.newayco.ru для долгосрочных проектов.

Ни один стандарт не регламентирует 'ощущение качества' — тот самый щелчок защелок или мягкость хода шторок. Это приходит только с опытом. Мы, например, добавили в конструкцию скрытые демпферы из силикона — не по ТЗ, а по интуиции. Клиент потом признался, что именно это стало решающим фактором при выборе поставщика.

Еще важный момент — ремонтопригодность. Идеальный корпус должен разбираться без разрушения. Как-то разработали конструкцию со скрытыми защелками — красиво, но сервисные инженеры прокляли нас на чем свет стоит. Теперь всегда консультируемся с ремонтниками на этапе проектирования.

У Neway в этом плане интересный подход — они привлекают своих технологов из сервисного центра к обсуждению новых проектов. Это та самая 'обратная связь', которой не хватает большинству заводов. Для OEM корпус кондиционера такая практика бесценна — сразу видишь слабые места конструкции.