Оem кольцо уплотнительное завод – звучит просто, но за этим стоят немалые сложности. Часто заказчики приходят с абстрактными требованиями, 'что-то типа этого', а получить готовый продукт, идеально подходящий по спецификациям, – задача не из легких. Я вот уже лет пятнадцать в этой сфере, и могу сказать, что опыта накоплено довольно много, причем не всегда приятного. Сегодня хочу поделиться некоторыми мыслями и наблюдениями, касающимися производства уплотнительных колец на заказ. Не буду вдаваться в глобальный анализ рынка – это не моя задача. Речь пойдет о практических аспектах, о том, что реально работает, а что – нет.

Начнем с самого начала – с понимания, что именно нужно заказчику. Недостаточно просто получить чертеж и размеры. Нужно знать материал, условия эксплуатации, требуемые характеристики (например, допустимое давление, температуру, скорость). Часто оказывается, что первоначальные требования не соответствуют реальным условиям. Например, заказчик просит уплотнение из неопрена, а в итоге оно начинает разрушаться при контакте с определенным химическим веществом. Это, конечно, ошибка, но она вполне объяснима – отсутствие должной проработки задачи на этапе согласования.

Приходится тратить много времени на консультации, на выявление скрытых потребностей. Например, один заказчик хотел просто дешевую замену существующему уплотнению. Мы выяснили, что существующее уплотнение имеет определенные дефекты, которые влияют на герметичность всей конструкции. Простое копирование не решило бы проблему. Пришлось разрабатывать новое решение, учитывающее все нюансы.

Этим часто пренебрегают небольшие заводы. Считают, что достаточно принять заказ и начать производство. Это путь к разочарованию как для клиента, так и для исполнителя. Хороший завод уплотнительных колец всегда начинает с тщательного анализа и проектирования.

Выбор материала – ключевой момент. Слишком дешевый материал может дать сбой в работе, слишком дорогой – не оправдать затрат. Мы работаем с самыми разными материалами: NBR, EPDM, силикон, Viton, PTFE и их комбинациями. Каждый материал имеет свои преимущества и недостатки. Например, NBR хорошо подходит для работы с маслами и топливом, но плохо переносит высокие температуры. Viton, наоборот, обладает высокой термостойкостью, но и стоит дороже.

Иногда приходится экспериментировать с составами, чтобы добиться оптимальных характеристик. Например, для работы в агрессивной среде добавляют специальные добавки, повышающие устойчивость к воздействию химических веществ. Это не всегда очевидно из технических спецификаций, нужно учитывать реальные условия эксплуатации.

Не стоит забывать и про контроль качества материалов. Часто попадаются некачественные партии, что может привести к браку готовой продукции. Мы всегда тщательно проверяем материалы перед началом производства.

Производственный процесс уплотнительных колец в целом довольно стандартный, но есть нюансы. Начинается все с проектирования – создания чертежей и спецификаций. Сейчас часто используют CAD/CAM системы для автоматизации проектирования и изготовления пресс-форм. Это позволяет значительно сократить время производства и повысить точность.

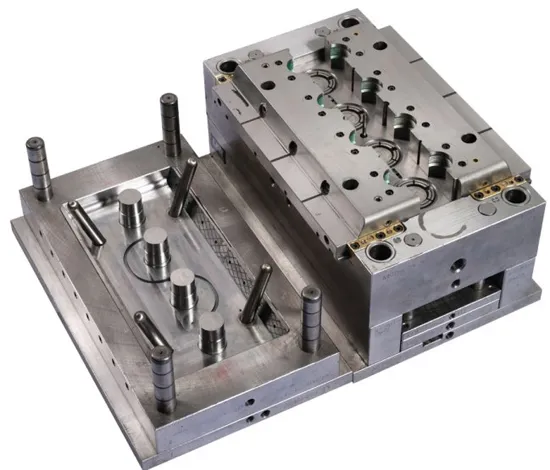

Далее идет изготовление пресс-форм. Это сложный и ответственный этап, требующий высокой квалификации специалистов и использования современного оборудования. Качество пресс-форм напрямую влияет на качество готовой продукции. Некачественная пресс-форма – это брак, потери времени и денег.

После изготовления пресс-форм начинается непосредственно производство. Обычно используют прессование, литье под давлением или экструзию. Выбор метода зависит от материала, геометрии уплотнения и объема производства. Важный этап – контроль качества. На каждом этапе производства проводят контроль качества, чтобы выявить и устранить возможные дефекты. Это может быть визуальный контроль, измерение размеров, испытания на герметичность.

Иногда возникают проблемы с точностью изготовления. Например, при производстве сложных уплотнений с несимметричными профилями. В этом случае приходится использовать дополнительные технологические операции, такие как шлифовка или фрезеровка. Важно, чтобы завод уплотнительных колец имел современное оборудование и квалифицированный персонал для решения таких задач.

Часто встречаются проблемы с геометрией уплотнений. Например, при производстве уплотнений с внутренними канавками или пазами. Эти элементы сложно изготавливать, и часто возникают ошибки, приводящие к не герметичности. Мы используем специальное оборудование для контроля геометрии уплотнений и корректировки ошибок.

Еще одна проблема – это контроль качества поверхности. Неровная поверхность уплотнения может привести к повышенному износу и снижению герметичности. Мы используем различные методы контроля качества поверхности, такие как микроскопия и профилометрия.

В последнее время растет спрос на уплотнительные кольца из термопластичных эластомеров (TPE). Они обладают хорошей эластичностью, устойчивостью к маслам и топливу, а также могут перерабатываться. Это делает их экологически более предпочтительными, чем традиционные резиновые уплотнения.

Также растет спрос на уплотнительные кольца с улучшенными эксплуатационными характеристиками. Например, уплотнительные кольца с повышенной термостойкостью, химической стойкостью и износостойкостью. Для их производства используют новые материалы и технологии.

Автоматизация производства – это неизбежный тренд. В будущем можно ожидать, что все больше и больше заводов будут использовать автоматизированные линии производства, что позволит повысить производительность и снизить себестоимость продукции.

Наша компания, **Xiamen Neway Rubber & Plastic Products Co., Ltd.**, специализируется на производстве нестандартных пластиковых деталей, силиконовых резиновых деталей и металлоизделий с 2005 года. Мы предлагаем полный цикл услуг – от разработки до производства и поставки. Имеем собственный парк оборудования для изготовления пресс-форм и производства уплотнительных колец различных типов и размеров. Если вам нужны качественные уплотнительные кольца, обращайтесь – мы всегда готовы помочь. Наш сайт: https://www.newayco.ru.