Когда слышишь 'OEM производитель виброопор', многие сразу представляют штамповку резиновых изделий по готовым чертежам. Но на деле это постоянный диалог между инженерным опытом и физикой материалов. Порой заказчик присылает техзадание, где указана твердость 60 IRHD для динамических нагрузок, а по факту нужен композитный материал с анизотропными свойствами — такие нюансы не в ГОСТах прописаны, а в практике.

В 2018 году мы для немецкого завода пищевого оборудования разрабатывали виброопоры с повышенной стойкостью к маслу. По спецификации требовался NBR с добавлением полиуретановых модификаторов. Лаборатория OEM производитель виброопор подобрала состав, но при тестовых испытаниях выяснилось — при температуре -15°C резина 'дубела' быстрее, чем ожидалось. Пришлось пересматривать пропорции пластификаторов, жертвуя частично маслостойкостью. Это типичный пример, когда теоретические расчеты идут вразрез с реальными условиями эксплуатации.

Сейчас многие требуют 'экологичные' составы, но редко кто учитывает, что замена свинцовых стабилизаторов на цинковые увеличивает стоимость на 20-30%. При этом для большинства промышленных применений это не дает практической выгоды. Мы в Neway часто сталкиваемся с тем, что клиенты просят 'самый лучший' материал, не понимая, что переплачивают за характеристики, которые никогда не будут использоваться в их техусловиях.

Особенно сложно с термостойкостью — когда заказчик указывает 'до +120°C', но не уточняет продолжительность воздействия. Для постоянной работы при такой температуре нужны совершенно иные присадки, чем для кратковременных скачков. Как-то раз пришлось переделывать всю партию из-за того, что технолог не уточнил этот нюанс — потеряли три недели на перенастройку литьевых машин.

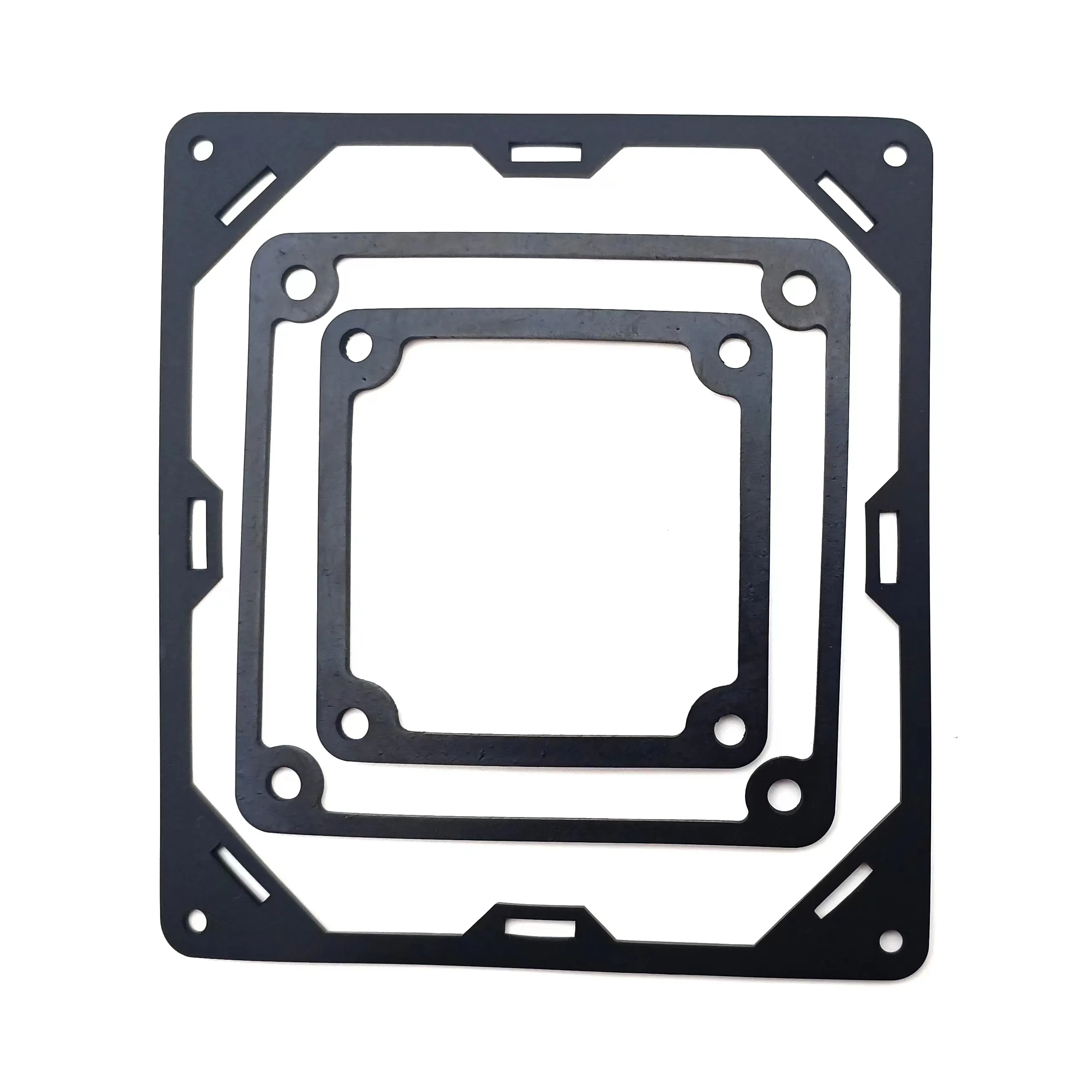

Крепежные пластины — это отдельная головная боль. Казалось бы, обычная сталь 3мм, но если гайка приваривается внакладку, возникает концентрация напряжений. Один наш клиент из Беларуси жаловался на трещины в сварных швах после года эксплуатации. Оказалось, проблема не в сварке, а в том, что конструкторы не учли вихревые токи от электродвигателей — пришлось добавлять демпфирующие прокладки из EPDM между металлом и резиной.

Анкерные болты — вечная тема для споров. По нашим наблюдениям, 70% преждевременных отказов виброопор связаны не с резиной, а с неправильным монтажом. Как-то на стройке в Казани монтажники решили 'усилить' конструкцию, просверлив дополнительные отверстия — естественно, нарушили целостность армирующего корда. Пришлось проводить внеплановый семинар по монтажу для их технических специалистов.

Гальваническое покрытие — отдельная история. Цинкование по ГОСТ 9.307-89 это одно, а на практике — толщина слоя сильно зависит от геометрии детали. Для сложных профилей мы иногда рекомендуем кадмирование, хотя оно дороже, но дает более равномерное покрытие в 'слепых' зонах. Правда, с экологическими нормами это все сложнее — приходится искать компромиссы.

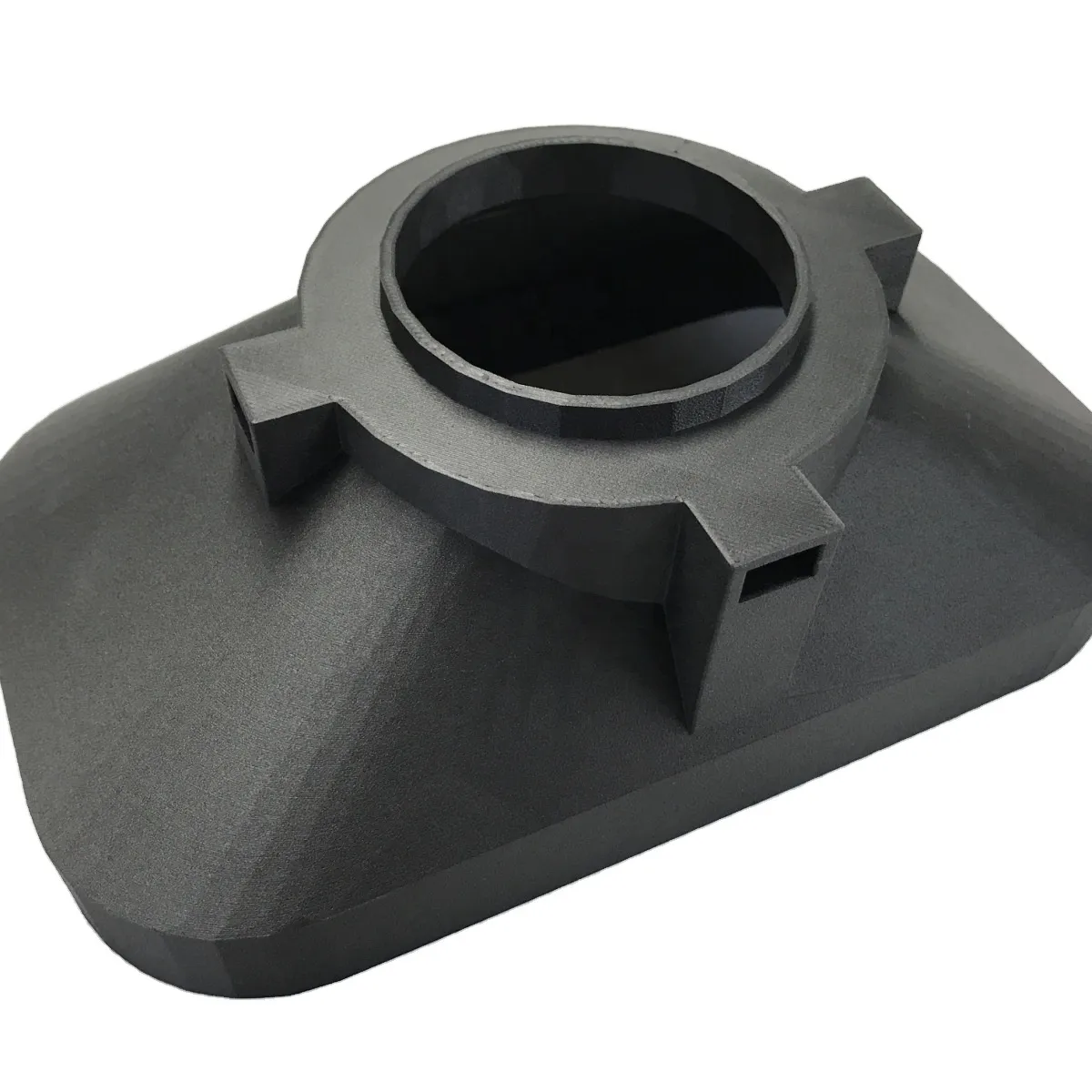

Когда речь идет о OEM производитель виброопор для спецтехники, часто нужны штучные партии по 50-100 изделий. Создание пресс-формы за 15-20 тысяч евро в таких случаях нерентабельно. Мы в Neway отработали технологию быстрого прототипирования с использованием съемных вставок — стоимость оснастки снижается в 3-4 раза, правда, страдает ресурс (выдерживает около 10 000 циклов вместо 50 000). Но для пробных партий или нишевой продукции это идеальный вариант.

Литье под давлением vs компрессионное формование — вечный спор. Для ответственных узлов с армированием однозначно выбираем компрессию, хоть это и дороже. Как-то пробовали перевести серийное производство опор для насосного оборудования на литье — сэкономили 12% на цикле, но получили повышенный процент брака по пустотам в зонах примыкания к фланцам. Вернулись к старой технологии, хоть и с меньшей маржой.

Система выталкителей — кажется мелочью, но именно здесь чаще всего возникают проблемы. Для резиновых смесей с высоким содержанием сажи нужно особое проектирование, иначе изделие 'рвется' при извлечении. Наш технолог из Уфы как-то предложил делать выталкиватели с тефлоновым покрытием — снизили брак на 7%, но увеличили стоимость обслуживания пресс-форм. В каждом случае считаем экономику индивидуально.

У нас в лаборатории стоит старый французский дурометр 90-х годов — он показывает погрешность ±3 IRHD против ±1 у нового немецкого. Но опытные операторы предпочитают именно старый: его показания лучше коррелируют с реальными эксплуатационными свойствами. Видимо, дело в алгоритме усреднения показаний — современные приборы 'сглаживают' данные, теряя важные аномалии.

Усталостные испытания — отдельная тема. По ГОСТу проводят при постоянной амплитуде, но в реальности нагрузки всегда переменные. Мы своими силами собрали стенд с программным управлением, который имитирует реальные рабочие циклы — оказалось, что некоторые образцы, успешно прошедшие сертификацию, не выдерживают 20% от заявленного ресурса при переменных нагрузках. Теперь для ответственных заказов обязательно проводим такие тесты, хоть это и увеличивает сроки на 2-3 недели.

Метрология — вечная головная боль. Допуски на внутренние диаметры резинометаллических изделий должны учитывать не только температурное расширение, но и 'упругое восстановление' после запрессовки. Как-то для чешского станкостроительного завода пришлось трижды переделывать партию — их O-кольца выскакивали при вибрации, хотя по чертежам все было идеально. Оказалось, нужно было дать резине 'отлежаться' 24 часа после вулканизации перед контрольными замерами.

Таможенное оформление резинотехнических изделий — отдельный вид искусства. Коды ТН ВЭД для виброопор могут трактоваться по-разному, и стоимость пошлины иногда отличается в 2 раза. Наш логист из Владивостока научился оптимизировать эти моменты через правильное описание товара — не 'виброопоры', а 'демпфирующие элементы для промышленного оборудования'. Разница в 5-7% от стоимости партии, что при объемах весьма существенно.

Упаковка — кажется простым этапом, но именно здесь чаще всего возникают повреждения при транспортировке. Для виброопор с металлическими элементами мы разработали систему перегородок из вспененного полиэтилена — дороже обычного картона на 15%, но полностью исключили случаи механических повреждений при перегрузках. Хотя некоторые клиенты до сих пор требуют удешевления упаковки, потом сами же несут рекламации.

Сроки производства — вечный компромисс. Стандартные 45 дней многих не устраивают, особенно когда нужно срочно заменить вышедшие из строя узлы. Для таких случаев мы в Neway создали систему 'горящих заказов' — перестраиваем производственную линию за дополнительную плату 25-30%. Не все готовы платить, но для непрерывных производств это часто единственный вариант. Помню, для нефтяной платформы в Каспийском море делали экстренную партию за 12 дней — работали в три смены, но успели.

Сейчас все говорят про 'умные' виброопоры с датчиками контроля состояния. Мы пробовали встраивать тензодатчики в резиновые матрицы — технологически возможно, но стоимость возрастает в 5-7 раз. Для 99% применений это экономически нецелесообразно. Хотя для критических объектов типа АЭС или аэрокосмической отрасли такие решения имеют право на жизнь.

Композитные материалы с углеродным волокном — модно, но не всегда практично. Для высокочастотных вибраций они действительно эффективнее традиционных резин, но при ударных нагрузках ведут себя непредсказуемо. После серии испытаний для горнодобывающего оборудования в Кузбассе отказались от этой идеи — слишком высокая хрупкость на излом при отрицательных температурах.

Биоразлагаемые резины — очередной маркетинговый ход. Для виброопор, которые должны служить 15-20 лет, это свойство скорее недостаток. Хотя для временных конструкций или съемного оборудования могли бы быть перспективными, но пока стоимость таких материалов в 2.5-3 раза выше обычных, спрос практически нулевой.

Возвращаясь к OEM производитель виброопор — главное не гнаться за модными тенденциями, а понимать физику работы каждого конкретного узла. Опыт Neway с 2005 года показывает: 80% успеха это правильный подбор материала и технологии для конкретных условий, а не слепое следование стандартам. Хотя бумажная волокита и сертификация, конечно, тоже никуда не деваются — но это уже плата за выход на международные рынки.