Когда речь заходит о OEM виброопора поставщики, многие сразу думают о простых каталогах и стандартных решениях. Но на деле всё сложнее — тут важны не только теххарактеристики, но и понимание, как эти опоры будут работать в конкретных условиях. Часто сталкиваюсь с тем, что клиенты ищут 'просто виброизоляцию', а потом оказывается, что нужна адаптация под нестандартные нагрузки или агрессивные среды. Вот здесь и начинается настоящее поле для ошибок или, наоборот, для грамотного выбора.

OEM-поставка — это не просто 'сделали по чертежу'. В моей практике был случай, когда заказчик прислал схему, а при тестировании выяснилось, что резонансная частота не совпадает с реальными условиями эксплуатации. Пришлось пересматривать материал опор и конструкцию креплений. Именно такие ситуации показывают, что OEM виброопора поставщики должны иметь не только производственные мощности, но и инженерный отдел, способный вникать в детали.

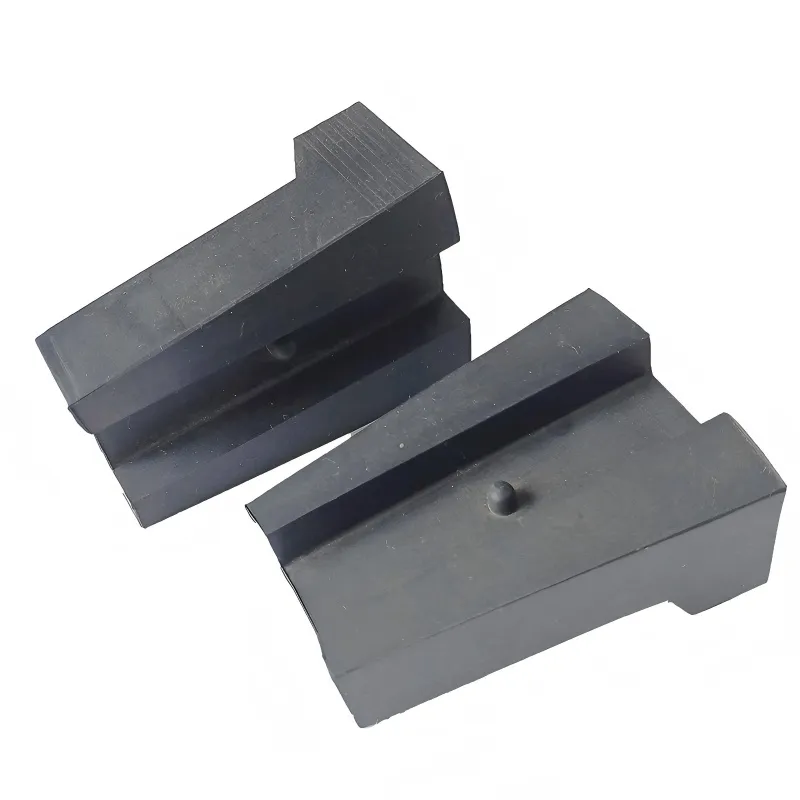

Кстати, про материалы: часто недооценивают важность резиновых смесей. Например, для пищевой промышленности или химических предприятий нужны составы, устойчивые к маслам или температуре. Стандартная резина может быстро потерять эластичность, и вся виброизоляция сведётся к нулю. Здесь как раз пригодился опыт работы с Xiamen Neway Rubber & Plastic Products Co., Ltd. — у них свой подход к подбору материалов, включая испытания на старение и стойкость.

Ещё один момент — сертификация. Не все поставщики готовы предоставить документы соответствия, особенно если речь идёт о кастомных решениях. А без этого даже самая удачная конструкция не пройдёт приёмку на многих предприятиях. Помню, как раз из-за этого пришлось отказаться от одного потенциального партнёра, хотя по цене и срокам всё устраивало.

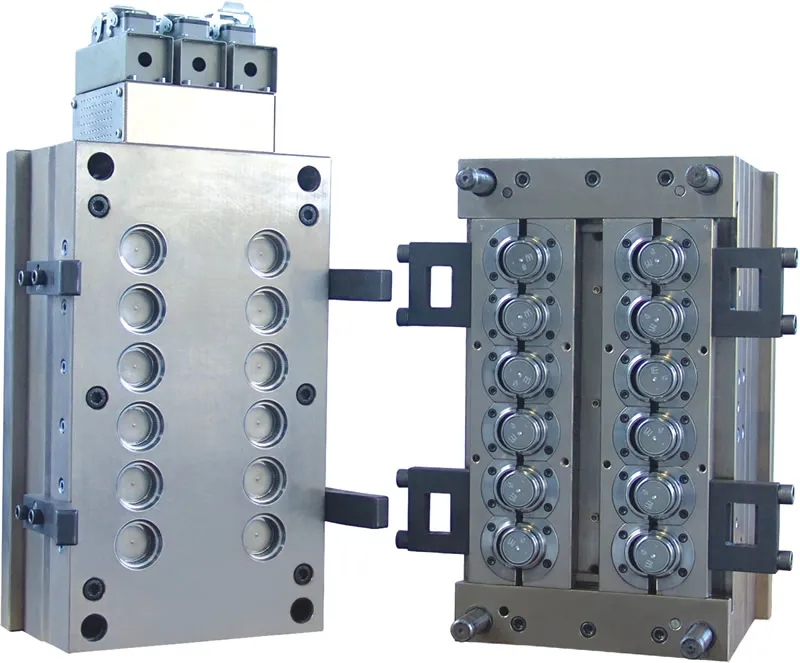

Когда я впервые столкнулся с OEM виброопора поставщики, то думал, что главное — это цена и сроки. Но со временем понял, что полный цикл производства играет не меньшую роль. Например, если поставщик закупает резину у третьих лиц, а пресс-формы делает другой подрядчик, то при проблемах с качеством найти причину почти невозможно. Все перекладывают ответственность, а ты остаёшься с бракованной партией.

Вот здесь и выручил подход, который предлагает https://www.newayco.ru — у них всё от разработки до упаковки находится под одним контролем. Это не только ускоряет процесс, но и даёт уверенность, что если что-то пойдёт не так, то вопрос решится в одном месте. Кстати, их опыт с 2005 года в производстве нестандартных деталей из резины и пластика тоже сыграл роль — видно, что люди знают, как работать со сложными заказами.

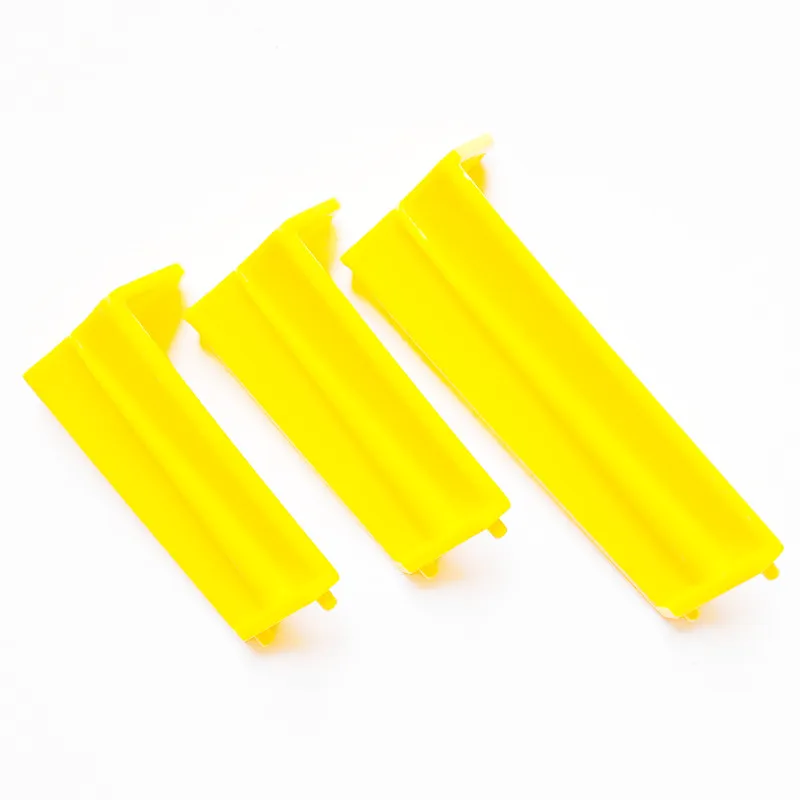

Особенно важно это для виброопор, которые часто требуют индивидуальных доработок. Например, недавно был заказ на опоры для холодильных установок — нужно было учесть не только вибрацию, но и постоянные перепады температур. Благодаря тому, что у поставщика был свой отдел R&D, быстро подобрали подходящий состав резины и оптимизировали конструкцию.

Одна из главных ошибок — гнаться за низкой ценой, забывая о качестве. Был у меня печальный опыт, когда сэкономили на поставщике, а через полгода виброопоры потрескались от постоянной вибрации. Оказалось, что использовали некачественную резину без добавок, повышающих износостойкость. Пришлось менять всю партию, что вышло дороже, чем если бы сразу взяли у проверенного производителя.

Другая проблема — неполные ТЗ. Часто заказчики присылают общие требования, а потом удивляются, что опоры не подходят. Например, не указывают тип крепления или допустимую нагрузку в динамическом режиме. Здесь важно, чтобы поставщик не просто делал 'как в чертеже', а задавал уточняющие вопросы. В Xiamen Neway, кстати, это заметил — их менеджеры всегда интересуются деталями применения, что помогает избежать многих проблем на этапе проектирования.

И ещё — не все учитывают логистику. Если поставщик находится далеко, то сроки поставки могут растянуться, а при необходимости срочной замены или доработки это становится критичным. Здесь важно оценивать не только производственные возможности, но и наличие складов, например, в регионе заказчика. У того же Neway есть представительства в разных странах, что упрощает взаимодействие.

Первое, на что я смотрю, — это наличие реальных кейсов. Не просто 'работаем с машиностроением', а конкретные примеры, желательно с фото или описанием задач. Например, когда OEM виброопора поставщики показывают, как они адаптировали опоры для насосного оборудования с высокими пусковыми нагрузками, это уже говорит о понимании специфики.

Второй момент — производственные мощности. Важно, чтобы поставщик мог не только изготовить партию, но и провести испытания. У того же Neway есть своя лаборатория, где тестируют вибростойкость и долговечность — это даёт уверенность, что продукция не подведёт в работе.

И конечно, коммуникация. Бывает, что присылают красивый каталог, а на запросы отвечают шаблонно или долго. В нашей сфере часто нужны оперативные решения, особенно если проект идёт с отставанием. Поэтому я всегда обращаю внимание на то, как быстро и подробно отвечают менеджеры, готовы ли они обсуждать технические нюансы, а не только коммерческие условия.

Начните с чёткого ТЗ, но будьте готовы его корректировать. Опытный поставщик может предложить улучшения, которые вы не учли. Например, в одном из проектов по виброизоляции вентиляционного оборудования Xiamen Neway предложили изменить форму опор для лучшего распределения нагрузки — и это действительно сработало.

Не экономьте на прототипах. Да, это дополнительные время и деньги, но зато позволяет избежать крупных ошибок. Я всегда заказываю хотя бы несколько образцов для тестов в реальных условиях — часто в процессе выявляются нюансы, которые не были очевидны на этапе проектирования.

И последнее — стройте долгосрочные отношения. Если поставщик показал себя хорошо в одном проекте, есть смысл работать с ним и дальше. Со временем они начинают лучше понимать ваши требования и могут предлагать решения ещё на стадии обсуждения новых заказов. Как раз с https://www.newayco.ru так и вышло — теперь обращаюсь к ним не только по виброопорам, но и по другим резинотехническим изделиям.