3D печать завод – это звучит сейчас как что-то футуристическое, но на самом деле это уже вполне рабочий инструмент. Многие смотрят на это как на волшебную палочку, способную решить все проблемы производства, и это не совсем так. Важно понимать, что эта технология – не панацея, а скорее дополнительный инструмент, который требует грамотной интеграции в существующие процессы. Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. (https://www.newayco.ru) на собственном опыте убедились в этом – было немало экспериментов, как успешных, так и… не очень.

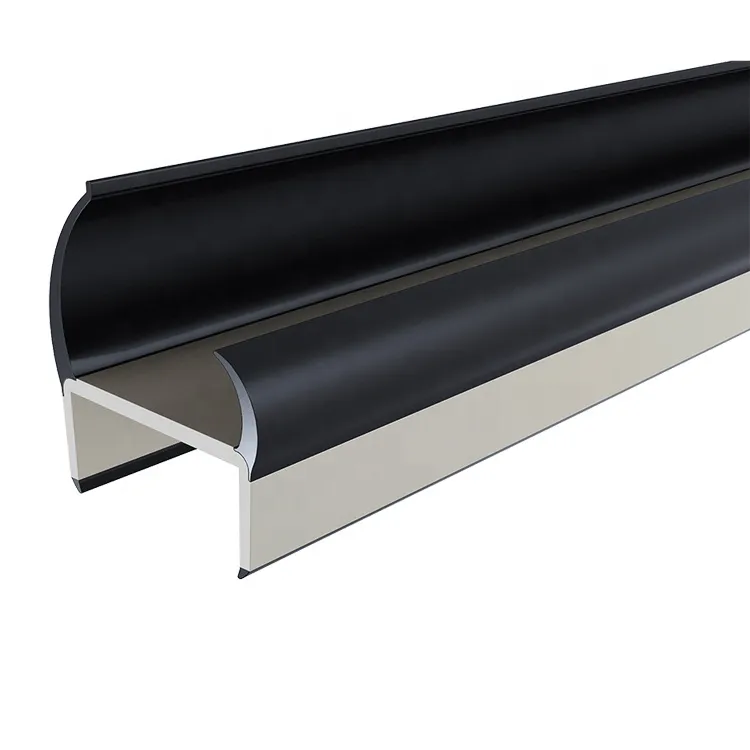

Когда мы говорим о 3D печать заводом, мы подразумеваем не просто наличие одного-двух принтеров, а создание полноценного производственного цикла, включающего в себя проектирование, подготовку моделей, собственно печать, постобработку и контроль качества. И речь идет не только о прототипировании! Мы говорим о производстве серийных деталей, опытных партий, и даже, в некоторых случаях, о массовом производстве специфических компонентов. Ключевое отличие от традиционных методов – это возможность быстрого создания сложных геометрических форм, которые зачастую сложно или дорого получить другими способами. Но стоит помнить о материалах. Не все материалы подходят для 3D печати, и выбор материала напрямую влияет на свойства конечного продукта.

Первая проблема, с которой мы столкнулись – это выбор технологии. FDM, SLA, SLS – каждая имеет свои плюсы и минусы, и не подходит для всех задач. Например, для прототипирования достаточно FDM, но для создания деталей, требующих высокой точности и механических свойств, SLS или даже DMLS могут быть более подходящим вариантом. Это не просто выбор 'лучшего' принтера, это выбор технологии, которая наилучшим образом соответствует требованиям конкретного изделия. И это, честно говоря, требует немалого опыта и понимания.

Наш опыт показывает, что успешное внедрение 3D печати требует четкого планирования и последовательного подхода. Начать нужно с анализа существующих производственных процессов, выявления 'узких мест' и определения областей, где 3D печать может принести наибольшую пользу. Это может быть создание сложных оснастки, прототипирование новых продуктов, изготовление нестандартных деталей для существующих изделий. Важно не пытаться сразу заменить все старое новым, а начать с небольших пилотных проектов.

Далее идет этап выбора оборудования и материалов. Здесь нужно учитывать не только стоимость оборудования, но и стоимость расходных материалов, а также сложность обслуживания и ремонта. Кроме того, важно обучить персонал работе с новым оборудованием и материалами. Это не просто установка принтера и запуск печати – это обучение специалистов, разработка новых технологических процессов. Иначе, даже самый дорогой принтер будет стоять без дела.

И, конечно, не стоит забывать о контроле качества. Детали, изготовленные на 3D печати, могут иметь определенные дефекты, такие как пористость, неоднородность структуры, или неточность размеров. Поэтому необходимо разработать систему контроля качества, которая будет включать в себя визуальный осмотр, измерения, испытания на прочность и другие методы.

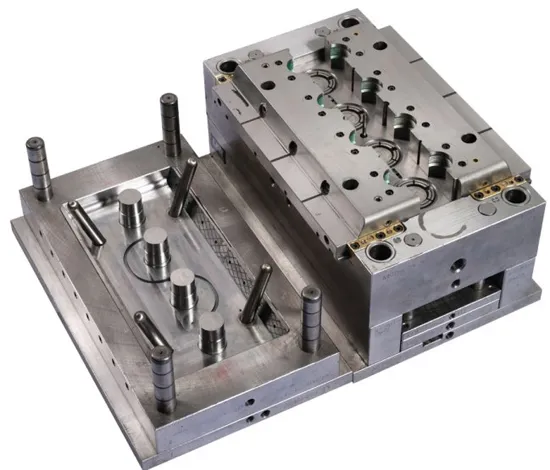

В один период времени мы столкнулись с необходимостью создания сложной оснастки для литья под давлением, которая была очень дорогостоящей и требовала длительного времени изготовления. Традиционные методы не подходили – слишком много ручной работы, слишком много времени, слишком высокая стоимость. Мы решили попробовать 3D печать. Создали модель оснастки на основе 3D сканирования существующей, затем напечатали ее на SLS принтере из нейлона. Результат превзошел наши ожидания. Полученная оснастка была легкой, прочной и идеально повторяла геометрию оригинала. Это позволило нам значительно сократить время изготовления оснастки и снизить ее стоимость. Это был очень успешный опыт.

Но не все было гладко. Первая попытка печати нескольких элементов оснастки привела к проблемам с адгезией слоев и деформации детали. Пришлось повозиться с настройками параметров печати, с выбором оптимальной ориентации детали на платформе, с использованием дополнительных подставок и поддерживающих структур. Это показало нам, что 3D печать – это не просто 'выстрел в ноль', а постоянная работа над оптимизацией процесса.

И еще один важный момент: постобработка. Детали, напечатанные на 3D печати, часто требуют постобработки – удаления поддерживающих структур, шлифовки, полировки, покраски. Это дополнительный этап, который увеличивает время и стоимость производства, но без него не обойтись.

Мы работаем с широким спектром материалов для 3D печати, включая нейлон, ABS, полипропилен, TPU, поликарбонат, а также различные виды смол и металлов. Выбор материала зависит от требований к конечному продукту – прочности, термостойкости, химической стойкости, эластичности и т.д. Например, для изготовления деталей, которые будут подвергаться высоким температурам, мы используем полиамид или поликарбонат. Для изготовления эластичных деталей – TPU.

Постоянно появляются новые материалы для 3D печати, что открывает новые возможности для производства. Мы следим за новинками и активно экспериментируем с ними, чтобы найти оптимальные решения для наших клиентов. Но важно понимать, что не все материалы одинаково хорошо подходят для всех видов 3D печати.

Важным фактором является и стоимость материала. Некоторые материалы, такие как металлы, значительно дороже пластиков. При выборе материала необходимо учитывать не только его свойства, но и его стоимость, чтобы получить экономически эффективное решение.

Несмотря на все преимущества, 3D печать в промышленном масштабе все еще сталкивается с рядом проблем и сложностей. Во-первых, это скорость печати. Печать больших деталей может занимать несколько часов, а иногда и дней. Это может быть неприемлемо для производства больших партий.

Во-вторых, это стоимость оборудования и материалов. Высокопроизводительные 3D принтеры стоят дорого, а стоимость материалов, особенно металлов, также высока. Это может сделать 3D печать неэкономичным решением для некоторых задач.

В-третьих, это ограничение по размеру деталей. Большинство 3D принтеров имеют ограниченный размер рабочей области, что ограничивает размер деталей, которые можно изготовить. Для производства больших деталей требуются специальные 3D принтеры, которые стоят очень дорого.

И, конечно, это потребность в квалифицированном персонале. Для работы с 3D принтерами и для постобработки деталей требуются специалисты с соответствующим образованием и опытом. Найти таких специалистов не всегда легко.

Несмотря на все сложности, 3D печать имеет огромный потенциал для развития в промышленном производстве. Технология постоянно совершенствуется, появляются новые материалы и новые технологии. Скорость печати увеличивается, стоимость оборудования снижается, а возможности 3D печати расширяются.

В будущем 3D печать будет все больше использоваться для производства сложных деталей, нестандартной оснастки, опытных партий и серийных партий. Она станет неотъемлемой частью производственного цикла многих компаний. Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. уверены, что 3D печать – это будущее производства, и мы готовы идти в ногу со временем и предлагать нашим клиентам самые современные решения.

Мы продолжаем инвестировать в развитие 3D печати и расширять наши возможности в этой области. Мы сотрудничаем с ведущими производителями 3D принтеров и материалов, а также с научно-исследовательскими институтами. Мы стремимся быть в авангарде 3D печати и предлагать нашим клиентам самые инновационные решения.