3D печать деталей давно перестала быть футуристической концепцией. В последние годы она прочно вошла во многие отрасли – от авиастроения до медицины. Но за блестящей картинкой и обещаниями революции скрывается ряд практических сложностей и, как оказалось, немало распространенных заблуждений. Часто говорят о беспроблемности, о мгновенном создании прототипов и массовом производстве, но реальность часто отличается от идеальной схемы. В этой статье я хочу поделиться своим опытом работы в этой сфере, рассказать о тех моментах, которые не всегда освещаются в маркетинговых материалах, и поделиться, что работает, а что – нет.

Начиная работу с 3D печатью деталей, многие компании видят в ней инструмент исключительно для быстрого прототипирования. И это действительно верно – возможности для генерации итераций дизайна значительно ускоряются. Мы часто сталкивались с ситуациями, когда сложные конструкции, требующие традиционного дорогостоящего литья или механической обработки, можно было относительно быстро и недорого получить в виде функционального прототипа. Но переход от прототипирования к серийному производству – это уже совершенно другой уровень, требующий существенно иных подходов и оборудования. Это уже не просто 3D печать деталей, а целая производственная цепочка, включающая в себя пост-обработку, сборку и, часто, дополнительные операции.

Я помню один случай с разработкой корпуса для медицинского устройства. Мы использовали 3D печать деталей для создания прототипов, быстро тестируя различные варианты дизайна и эргономики. Это сэкономило нам огромное количество времени и денег. Но когда мы перешли к производству, возникли серьезные проблемы с прочностью и долговечностью деталей, напечатанных на FDM принтере. Необходимо было пересмотреть материал, оптимизировать параметры печати и провести дополнительную постобработку, чтобы достичь требуемых характеристик. Конечно, это не привело к огромным затратам, но подчеркнуло важность правильного выбора технологии и материалов.

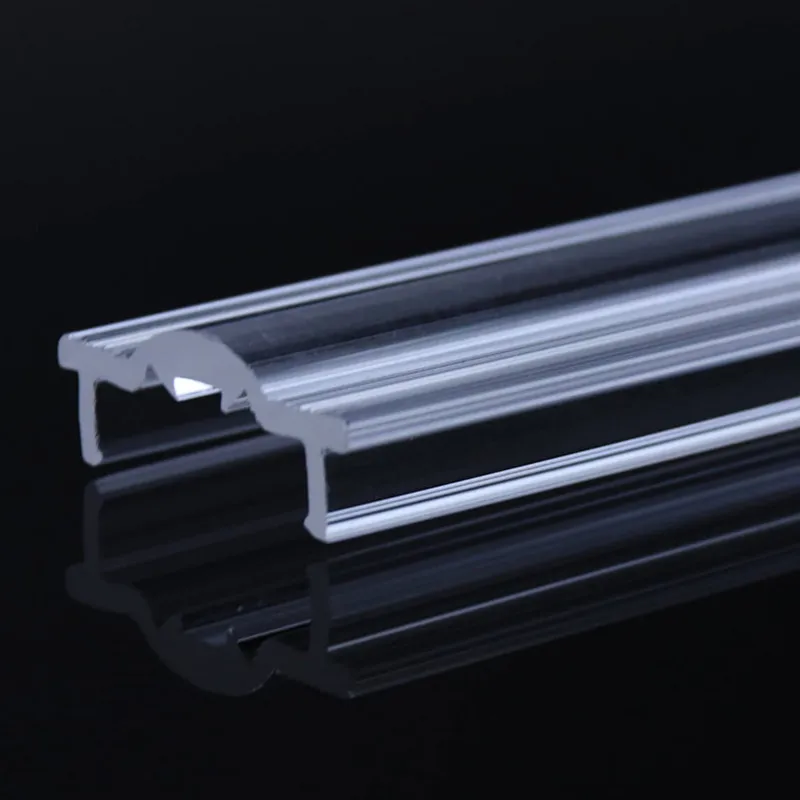

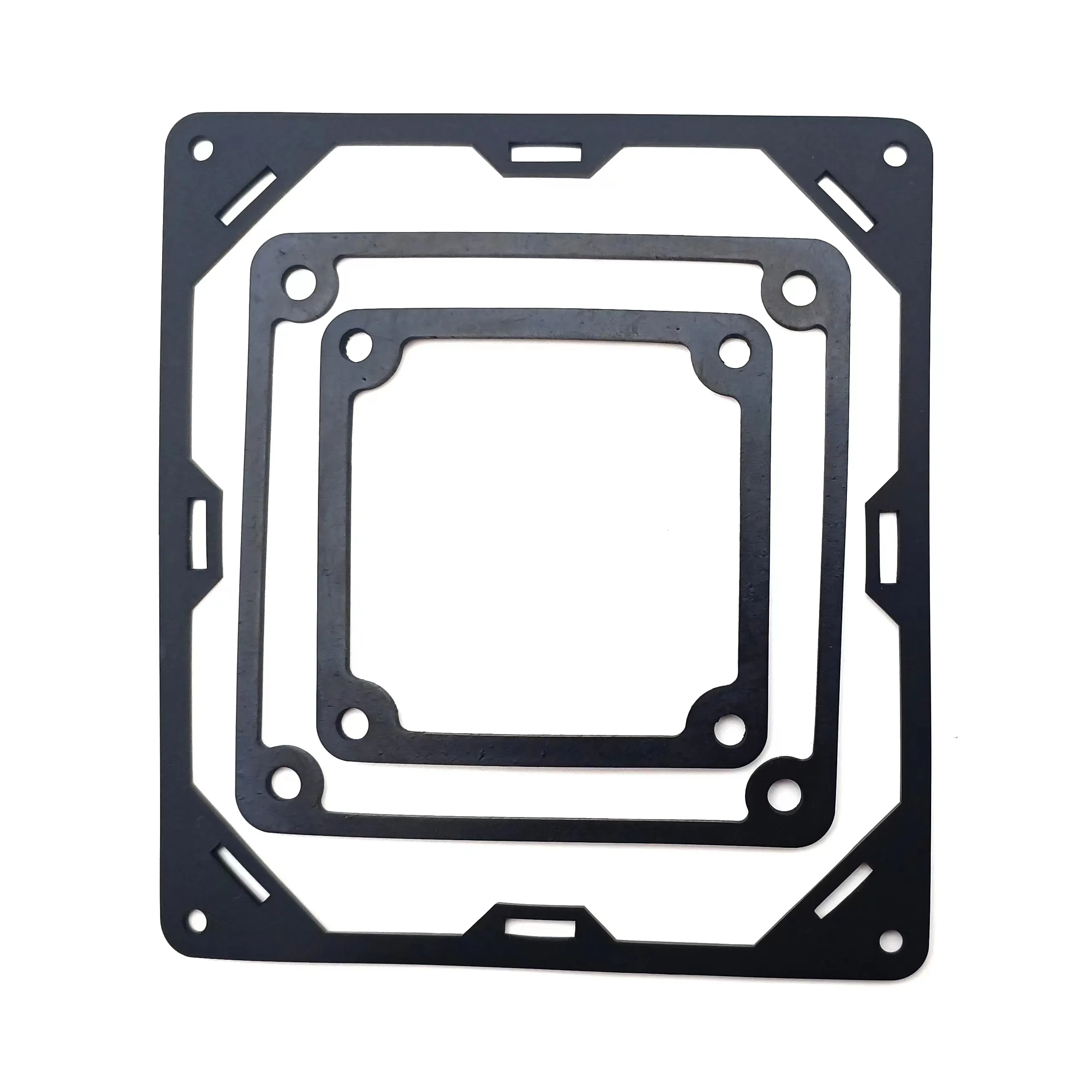

Сегодня существует огромное количество технологий 3D печати: FDM, SLA, SLS, DMLS и другие. И выбор подходящей технологии – это ключевой фактор успеха. FDM (Fused Deposition Modeling) – самый доступный вариант, но он подходит не для всех задач. Слабые места FDM – это относительно низкая точность, ограниченный выбор материалов и необходимость постобработки. SLA (Stereolithography) и DLP (Digital Light Processing) предлагают более высокую точность и гладкую поверхность, но материалы, как правило, дороже, а объем печати ограничен. SLS (Selective Laser Sintering) позволяет печатать детали из различных полимерных материалов, обеспечивая хорошую прочность и функциональность, но оборудование стоит дорого. DMLS (Direct Metal Laser Sintering) – это технология для производства деталей из металлов, требующая еще более высоких инвестиций. Нельзя однозначно сказать, какая технология лучше – все зависит от конкретной задачи и требований к детали.

В нашей компании, Xiamen Neway Rubber & Plastic Products Co., Ltd. , мы специализируемся на различных материалах, от гибких пластиков до высокопрочных полимеров и силиконовых эластомеров. Мы имеем опыт работы с несколькими технологиями, и всегда стараемся подобрать оптимальный вариант для каждой задачи, учитывая стоимость, сроки и требуемые характеристики. Например, для небольших партий деталей, требующих высокой точности, мы предпочитаем SLA. Для крупносерийного производства деталей из пластика, где важна экономичность, мы используем FDM или SLS. Для металлических деталей – DMLS.

Недостаточно просто напечатать деталь – её часто требуется дополнительная постобработка. Это может включать в себя удаление поддерживающих структур, шлифовку, полировку, покраску и другие операции. Качество постобработки напрямую влияет на внешний вид, функциональность и долговечность детали. Использование правильных инструментов и материалов для постобработки – это важный аспект 3D печати деталей, который часто недооценивают.

Один из распространенных проблем – это коробление деталей после печати. Это связано с тепловыми напряжениями, возникающими в процессе затвердевания материала. Для предотвращения коробления необходимо правильно настроить параметры печати, использовать подходящий материал и обеспечить равномерное охлаждение детали. Мы часто используем специальные камеры для постобработки, которые позволяют контролировать температуру и влажность воздуха. Еще один важный аспект – контроль качества. После печати необходимо проверить деталь на наличие дефектов, таких как трещины, пузырьки и неровности поверхности. Это можно сделать с помощью визуального осмотра, ультразвукового контроля или других методов.

3D печать деталей продолжает активно развиваться. Появляются новые материалы, технологии и приложения. Мы видим большой потенциал в использовании 3D печати для производства сложных, индивидуальных деталей, которые невозможно изготовить традиционными методами. Особенно перспективным направление кажется 3D печать деталей из композитных материалов, которые сочетают в себе высокую прочность и легкость.

Также, растет интерес к автоматизации процессов 3D печати, включая автоматическую постобработку, контроль качества и логистику. Это позволит снизить затраты и повысить производительность. Кроме того, развиваются облачные платформы для 3D печати, которые позволяют пользователям заказывать печать деталей в удаленных центрах, имея доступ к широкому спектру материалов и технологий. Xiamen Neway постоянно следит за новыми тенденциями в 3D печати деталей и инвестирует в новые технологии, чтобы предлагать своим клиентам самые современные решения.

3D печать деталей – это мощный инструмент, который может принести огромную пользу бизнесу. Но для достижения успеха необходимо понимать все особенности этой технологии, правильно выбирать материалы и технологии, и уделять внимание постобработке и контролю качества. Это не просто печать пластика, это целая индустрия, требующая глубоких знаний и опыта. Если вы только начинаете работать с 3D печатью деталей, я рекомендую обратиться к профессионалам, которые помогут вам избежать ошибок и достичь желаемых результатов.