3D-печать – сейчас это не просто модное слово, это уже вполне себе инструмент, который меняет производство. И, честно говоря, все эти хайпы вокруг 'печатаем дома все что угодно' немного сбивают с толку. Да, можно. Но стоит ли? Я вот уже лет десять как работаю с этой технологией, и наблюдал, как она эволюционировала от любопытного эксперимента до вполне себе серьезного решения для многих задач. Не все так просто, как кажется на первый взгляд. Постоянно сталкиваюсь с ограничениями, с 'узкими местами', которые никак не удается обойти. Хотелось бы поделиться некоторыми мыслями, основанными на реальном опыте. И, возможно, кто-то найдет что-то полезное для себя.

Самое распространенное применение, конечно, сейчас – это создание прототипов. И здесь 3D-печать действительно показывает себя отлично. Быстро, относительно дешево, позволяет оперативно тестировать новые идеи. Но вот переход от прототипа к полноценному серийному производству – это совершенно другая история. Здесь уже возникают вопросы материалов, точности, скорости печати, и, самое главное, стоимости. Мы, например, работали над проектом, где нужно было напечатать партию деталей из высокопрочного полиамида (PA12). Прототипы печатались на FDM-принтере, выглядели неплохо, но для серийного производства партии в несколько сотен штук – это было слишком медленно и дорого. Пришлось переходить на SLS, что, конечно, увеличило стоимость каждой детали, но сделало процесс экономически целесообразным.

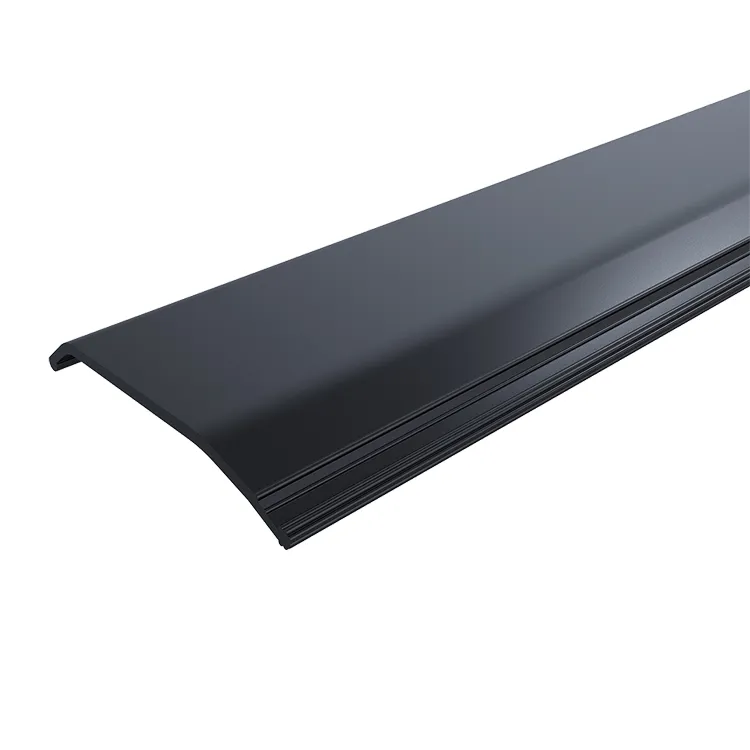

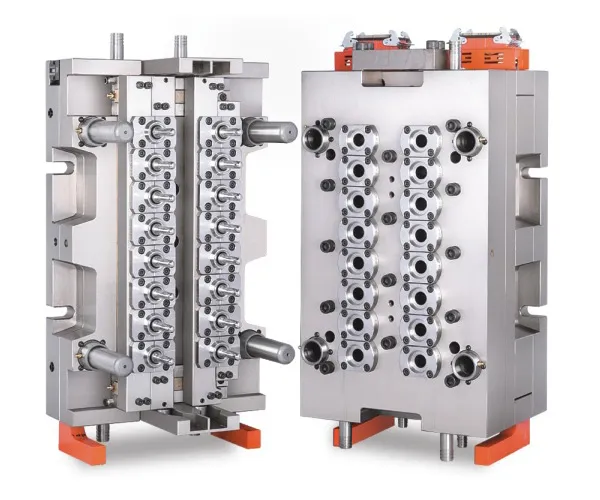

Интересно, что часто недооценивают этап постобработки. Многие думают, что напечатал – и готов к использованию. Но это не так. Удаление поддержек, шлифовка, покраска – все это может занимать значительное время и требовать определенных навыков. Иногда проще купить готовую деталь, чем тратить время на постобработку. Но если нужен уникальный экземпляр, или детализация критична – то 3D-печать – это бесспорный лидер. Недавно один из наших клиентов из автомобильной отрасли печатал сложные детали для прототипирования систем охлаждения двигателя. Здесь важна была высокая точность и возможность создавать сложные геометрические формы, которые невозможно получить традиционными методами. Плюс, возможность быстро вносить изменения в конструкцию, не прибегая к дорогостоящему изменению литья или фрезеровки.

Выбор технологии 3D-печати – это, пожалуй, один из самых сложных вопросов. FDM (Fused Deposition Modeling) – самый распространенный и доступный вариант. Отлично подходит для прототипирования, создания моделей, но не всегда обеспечивает высокую точность и прочность. SLA (Stereolithography) – более точная и гладкая, но материалы дороже, а процесс печати более трудоемкий. SLS (Selective Laser Sintering) – отличный вариант для серийного производства, особенно из полимеров, но требует серьезных инвестиций в оборудование. Кроме того, существуют и другие технологии – MJF (Multi Jet Fusion), DMLS (Direct Metal Laser Sintering) и т.д. Каждая из них имеет свои преимущества и недостатки, и выбор зависит от конкретных требований к детали, объема производства, бюджета.

Мы часто сталкиваемся с ситуацией, когда клиенты выбирают технологию, основываясь только на цене. Это, как правило, приводит к разочарованию. Дело не только в цене на оборудование или материалы, но и в стоимости постобработки, времени печати, необходимости в специальных навыках. Важно провести тщательный анализ, учесть все факторы, прежде чем принимать окончательное решение. И, конечно, нужно понимать, какие материалы лучше всего подходят для конкретной задачи. Например, для деталей, подвергающихся высоким температурам, лучше использовать высокотемпературные полимеры, а для деталей, требующих высокой прочности, – металлы. Но даже тут нужно быть осторожным, не все материалы одинаково хорошо подходят для 3D-печати.

Не обошлось и без проблем. Одним из самых распространенных является ограничение по размерам. Даже на самых больших принтерах есть ограничения. Приходится разбивать сложные детали на несколько частей и собирать их уже после печати. Это, конечно, увеличивает время и стоимость производства. Кроме того, существует проблема с однородностью материала. В некоторых случаях, особенно при печати сложных геометрических форм, прочность детали может быть ниже, чем у детали, изготовленной традиционными методами. Это связано с тем, что материал заполняется не полностью, а лишь частично. Поэтому, важно правильно выбирать параметры печати, чтобы обеспечить максимальную плотность и однородность материала.

Но ситуация постоянно меняется. Разрабатываются новые материалы, улучшаются технологии печати, появляются новые принтеры с большими размерами и более высокой скоростью печати. Например, сейчас активно развиваются технологии 3D-печати из металла. Раньше это было очень дорого, но сейчас цены стали более доступными. Это открывает новые возможности для создания сложных деталей с высокой прочностью. И, конечно, не стоит забывать о программном обеспечении. Разрабатываются все более мощные программы для моделирования и подготовки файлов к печати. Это позволяет оптимизировать процесс печати и получать более качественные результаты. Например, мы активно используем программу Meshmixer для подготовки моделей к печати. Она позволяет исправлять ошибки в модели, добавлять поддержку, оптимизировать геометрию. Но даже с этими инструментами, всегда есть место для экспериментов и поиска оптимальных решений.

3D-печать – это не панацея от всех проблем, но это, безусловно, мощный инструмент, который может быть полезен во многих областях. Он позволяет создавать сложные детали, прототипы, модели, которые невозможно получить традиционными методами. Но для того, чтобы эффективно использовать эту технологию, нужно понимать ее ограничения, уметь выбирать правильную технологию и материалы, и быть готовым к решению проблем. И самое главное – не стоит переоценивать возможности 3D-печати. Она не заменит традиционные методы производства, но может дополнить их и сделать процесс более эффективным. Например, у нас есть клиент, который печатает сложные детали для медицинского оборудования, а затем использует фрезеровку для придания им окончательной формы и точности. Такой комбинированный подход позволяет добиться оптимального результата. И да, как я уже говорил, постоянное обучение и эксперименты – залог успеха в этой области. Потому что, поверьте, здесь еще очень много интересного впереди.