Заводские 3D модели для печати – это не просто модный тренд, это уже реальность, которая меняет процессы проектирования и производства. Сначала это казалось мне чем-то футуристичным, что касается только крупных корпораций. Но со временем я увидел, как это становится доступным и для средних предприятий. Особенно, если говорить о прототипировании и изготовлении небольших партий продукции. Ключевая проблема часто заключается в подборе правильного материала и технологии печати, а также в оптимизации модели для печати, чтобы избежать проблем с поддержками и деформациями.

Процесс создания 3D моделей для печати на заводе начинается, конечно, с идеи. Это может быть новый продукт, модификация существующего, или просто оптимизация деталей для повышения функциональности. На этом этапе часто участвует команда дизайнеров и инженеров, которые определяют требования к конечному изделию. И вот здесь важно учитывать особенности 3D печати: что возможно, а что нет, какие материалы подойдут, какой будет бюджет. Не всегда то, что хорошо выглядит в CAD-модели, будет оптимальным для 3D печати. Помню один проект, где очень красивый, но крайне сложный для печати дизайн пришлось радикально упростить, чтобы он вообще был осуществим.

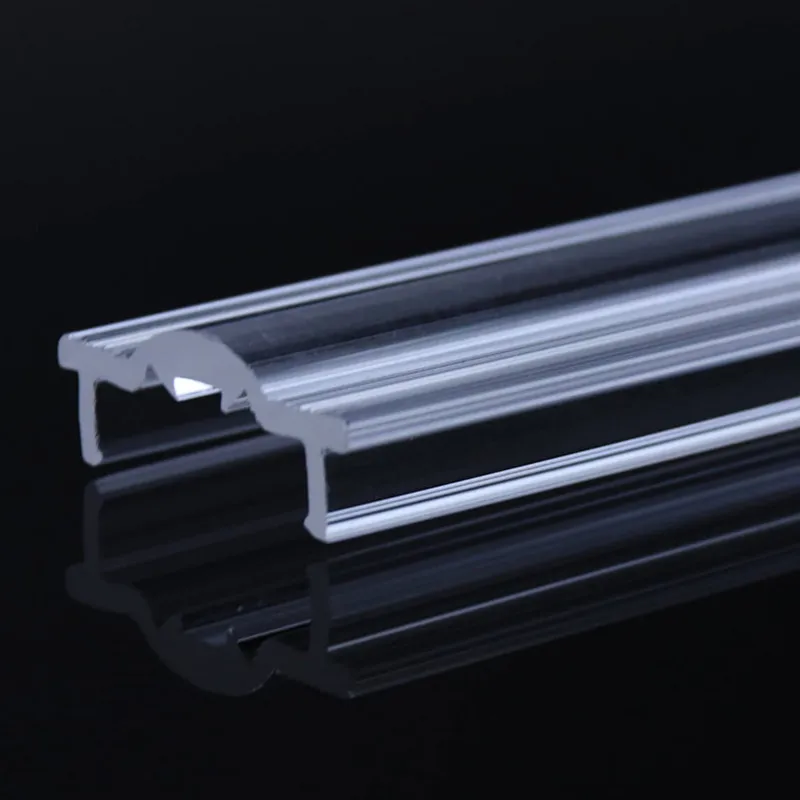

Дальше идет создание 3D модели. Используются различные программы: SolidWorks, Fusion 360, AutoCAD – выбор зависит от сложности задачи и предпочтений команды. Важно правильно учитывать размеры, точность, материалы, а также особенности выбранного метода печати. Например, для полимерных материалов (PLA, ABS, PETG) нужно учитывать температурный режим, а для металлов (алюминий, сталь) – давление и скорость печати. Крайне важно правильно создать поддерживающие структуры, особенно для сложных геометрических форм. Недостаточное количество или неправильно расположенные поддержки могут привести к разрушению модели в процессе печати.

Затем происходит подготовка модели к печати (slicing). В этой фазе модель 'разрезается' на слои, и создается G-код – инструкция для 3D принтера. Настройки печати (толщина слоя, скорость печати, температура, заполнение) должны быть оптимизированы для конкретного материала и принтера. Это, пожалуй, самый критичный этап, от которого зависит качество конечного изделия. В этом плане, постоянные эксперименты и калибровка принтера – это must-have.

Выбор технологии 3D печати напрямую влияет на стоимость, скорость и качество готового изделия. FDM (Fused Deposition Modeling) – самая распространенная и доступная технология, подходит для прототипирования и изготовления деталей из пластика. SLA (Stereolithography) использует жидкий фотополимер, который затвердевает под воздействием ультрафиолета, обеспечивает высокую точность и гладкую поверхность, но материалы дороже. SLS (Selective Laser Sintering) использует лазер для спекания порошка (обычно пластика или металла), позволяет создавать сложные детали без поддержек, но оборудование очень дорогое. Помню один случай, когда пытались использовать FDM для производства деталей из металла. Получилось очень плохо, материал деформировался и качество было неприемлемым. Для металла нужна SLS или DMLS.

Для производства небольших партий деталей из пластика часто используют FDM. Если требуется высокая точность и гладкая поверхность, то лучше выбрать SLA. Для сложных деталей из металла, требующих высокой прочности, – SLS или DMLS. Важно понимать, что каждая технология имеет свои преимущества и недостатки, и выбор зависит от конкретных требований к изделию. Наш завод, например, в основном использует FDM для прототипирования и небольших партий, а для более сложных и дорогих деталей – SLA.

В нашей работе часто возникают проблемы с деформацией деталей при 3D печати. Это может быть связано с неправильными настройками печати, использованием неподходящего материала, или с недостаточной термостабилизацией. Особенно это актуально для ABS и других полимеров, которые подвержены усадке при охлаждении. Для решения этой проблемы мы используем специальные камеры с контролируемой температурой, которые позволяют поддерживать стабильную температуру в процессе печати. Иногда помогает предварительный нагрев детали перед печатью.

Еще одна проблема – это поддержки. Создание и удаление поддерживающих структур может быть трудоемким и дорогостоящим. К тому же, после удаления поддержек на поверхности детали могут оставаться следы. Поэтому, при проектировании мы стараемся минимизировать количество и сложность поддерживающих структур. Используем специальные растворители для удаления поддержек, чтобы не повредить поверхность детали. В последнее время, появились новые технологии печати, которые позволяют печатать детали без поддержек, но они пока еще недостаточно распространены.

И, конечно, не стоит забывать о последующей обработке деталей. После печати часто требуется шлифовка, полировка, покраска, или другие виды обработки, чтобы добиться желаемого внешнего вида и функциональных характеристик. Это особенно актуально для деталей, которые предназначены для использования в сложных условиях. У нас есть отдел, который занимается постобработкой деталей, он использует различные инструменты и материалы для достижения оптимального результата. Например, для металла мы часто используем пескоструйную обработку, чтобы удалить окалину и подготовить поверхность к покраске. Это важный этап, который нельзя недооценивать.

Я уверен, что 3D печать будет продолжать развиваться и играть все более важную роль в производстве. Появляются новые материалы, технологии, и программные решения, которые позволяют печатать более сложные и функциональные детали. В будущем 3D печать станет еще более доступной и распространенной, и ее будут использовать не только крупные корпорации, но и небольшие предприятия. Мы сейчас активно исследуем новые возможности 3D печати, в частности, печать сложных конструкций из композитных материалов. Это открывает новые горизонты для разработки легких и прочных деталей.

Еще одно перспективное направление – это использование автоматизации в процессе 3D печати. Сейчас многие процессы выполняются вручную, что занимает много времени и требует больших затрат. Автоматизация позволяет сократить время производства, повысить качество и снизить затраты. Например, мы сейчас рассматриваем возможность внедрения автоматической системы удаления поддержек, а также автоматической системы контроля качества. Это позволит нам повысить эффективность нашего производства и снизить количество брака. В целом, будущее 3D печати для завода выглядит очень многообещающим.