Многие считают, что штамповка металла завод – это довольно простая задача. Закинул заготовку в пресс, получил нужную деталь. Сходу, конечно, это правда, но, как и во многих отраслях, за внешней простотой скрывается тонна нюансов. Особенно если говорить о нестандартных формах, сложных геометрических решениях или требовательных спецификациях. В последнее время наблюдается всплеск интереса к этой области, и поэтому, пожалуй, стоит поделиться некоторыми мыслями, которые накопились за годы работы. Не претендую на абсолютную истину, это скорее сухой остаток опыта, набор проверенных (и не очень) практик.

Все учебники говорят об оптимальных углах смыкания, усилиях пресса, материалах. Это, безусловно, фундамент. Но, на практике, влияет огромное количество факторов: от качества исходной заготовки до точности изготовления оснастки. И даже если все параметры подобраны идеально, проблемы все равно могут возникнуть. Например, неравномерность деформации, образование складок, несоответствие размеров готовой детали техническому заданию. Иногда, казалось бы, мелочь – неправильно подобранная смазка – может привести к серьезным последствиям. Неоднократно видел, как из-за этого приходилось переделывать партию деталей.

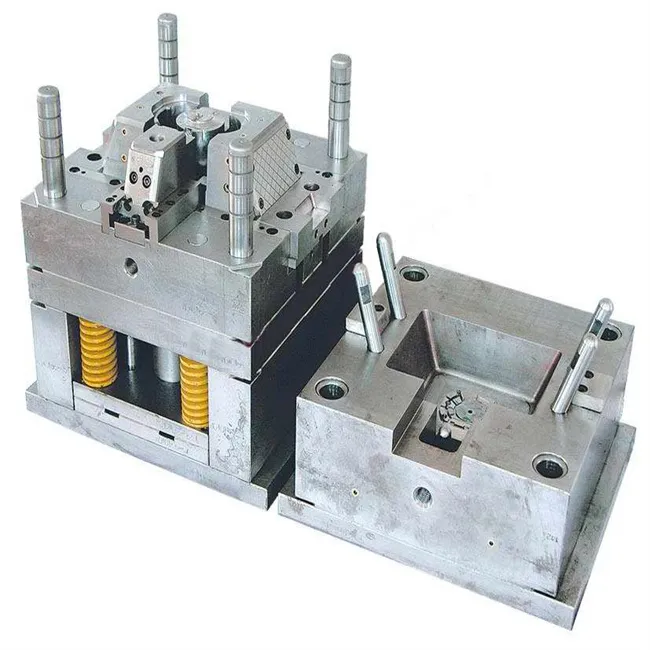

Важную роль играет, как мы подходим к проектированию штампа. Недостаточно просто спроектировать пресс-форму, которая соответствует требуемой форме детали. Нужно учитывать множество факторов, таких как распределение напряжений, возможность образования дефектов, удобство обслуживания. Часто встречаются ситуации, когда пресс-форма, хоть и выглядит правильно на чертеже, на практике не дает нужного результата. Это может быть связано с неправильным выбором материала штампа, недостаточным количеством каналов охлаждения или неправильным подбором системы прижима.

Сейчас, когда все больше заказов приходится на сложные геометрические формы и нестандартные материалы, возникают новые вызовы. Например, работа с титаном, алюминиевыми сплавами, высокопрочными сталями. Эти материалы требуют иного подхода к выбору оснастки, установке параметров штамповки, и использованию специальных смазок. Нельзя просто взять и применять те же методы, что и для работы с углеродистой сталью. Это почти всегда приводит к нежелательным результатам.

Еще одна проблема – автоматизация производства. Конечно, автоматизация позволяет увеличить производительность и снизить затраты, но она требует серьезных инвестиций в оборудование и обучение персонала. Кроме того, не всегда автоматизация – это лучшее решение. В некоторых случаях ручная штамповка может быть более эффективной, особенно при изготовлении небольших партий деталей или при необходимости выполнения сложных операций. Мы недавно столкнулись с ситуацией, когда пытались автоматизировать процесс изготовления деталей сложной формы. В итоге, из-за неправильного выбора оборудования и недостаточного опыта персонала, производительность упала, а затраты выросли. Пришлось вернуться к ручному производству.

Недавно работали с компанией, занимающейся производством автомобильных деталей. Они заказывали у нас штамповку крышек для топливных баков из высокопрочной стали. Первоначально, процесс штамповки был довольно медленным и сопровождался образованием складок и неровностей на поверхности крышек. Причиной этой проблемы оказалось недостаточное охлаждение штампа и неправильный выбор смазки. Мы внесли изменения в конструкцию штампа, добавили каналы охлаждения и перешли на более эффективную смазку. В результате, производительность увеличилась на 30%, а качество деталей значительно улучшилось. Это был хороший пример того, как небольшие изменения могут привести к значительным улучшениям.

Контроль качества – это неотъемлемая часть любого металлообрабатывающего производства. Нельзя полагаться только на визуальный осмотр. Необходимо использовать специальное оборудование для контроля размеров, угла смыкания, прочности и поверхностного качества деталей. Часто недостаточно точные измерения приводят к неправильному решению проблем и повторным заказам. Наш опыт показывает, что даже незначительные отклонения в размерах могут привести к несовместимости деталей в сборе.

Мы используем различные методы контроля качества, включая триангуляцию, лазерное сканирование и вибрационный контроль. Кроме того, мы проводим испытания на прочность и износостойкость. Все результаты контроля качества заносятся в специальную базу данных, что позволяет отслеживать изменения в качестве продукции и принимать меры для их устранения.

Металлообрабатывающая промышленность постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству продукции. Чтобы оставаться конкурентоспособными, необходимо постоянно повышать квалификацию персонала, изучать новые методы штамповки и осваивать современное оборудование. Мы регулярно проводим тренинги и семинары для наших сотрудников, а также посещаем международные выставки и конференции. Только так можно быть в курсе последних тенденций и поддерживать высокий уровень квалификации.

В заключение, хочу сказать, что штамповка металла завод – это сложная и многогранная область. Для успешного ведения бизнеса в этой сфере необходимо обладать не только теоретическими знаниями, но и практическим опытом, а также постоянно стремиться к развитию и улучшению. И не забывать про внимательность к деталям – это, пожалуй, самое главное.