Если вы ищете надежного поставщика обработки резины, то наверняка сталкиваетесь с кучей предложений. Обещают золотые горы, низкие цены, высокое качество… Но на деле часто оказывается, что реальность сильно отличается от обещаний. Иногда возникает ощущение, что все эти заводы делают одно и то же, просто перекрашивая один и тот же продукт. Но это не так. Есть нюансы, о которых многие забывают или просто не знают. Поэтому сегодня хочу поделиться некоторыми наблюдениями и опытом, накопленным за годы работы в этой сфере. Не претендую на истину в последней инстанции, просто хочу немного прояснить ситуацию и помочь избежать ошибок.

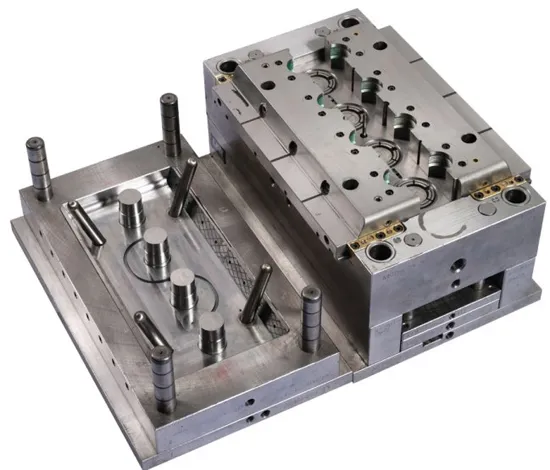

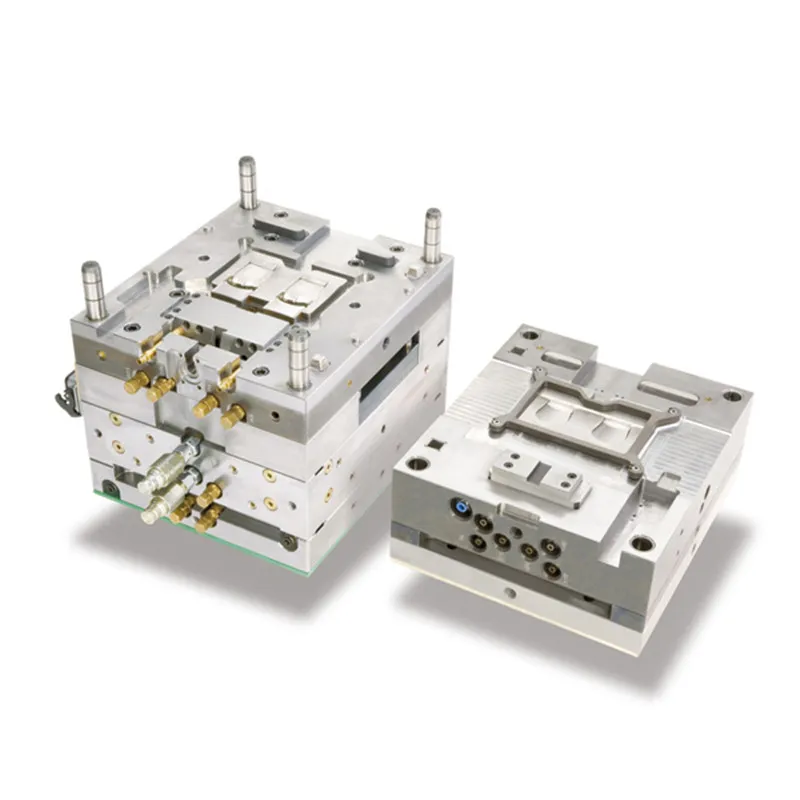

В общем-то, процесс изготовления резиновых изделий довольно понятен. Начинается все с разработки – проектирование, выбор марки резины, составление технологической карты. Затем идет изготовление формы – это, пожалуй, самый ответственный этап. От качества формы напрямую зависит качество конечного продукта. После этого – собственно, формовка. Существует несколько основных способов: прессование, литье под давлением, экструзия. Каждый из них подходит для определенных типов изделий и объемов производства. Дальше – вулканизация, обрезка, контроль качества и упаковка.

Часто встречается неверное представление о том, что все заводы используют одинаковые технологии и оборудование. Это не так. Разные заводы специализируются на разных типах изделий и используют разное оборудование для разных целей. Например, для производства крупных деталей часто используют прессование, а для мелких и сложных – литье под давлением. Важно понимать, какой метод подходит для конкретного изделия, и чтобы у поставщика было соответствующее оборудование и опыт.

При выборе производителя резиновых изделий стоит обратить внимание на наличие современного оборудования, квалифицированного персонала и систему контроля качества. Также важно, чтобы у поставщика была возможность изготовления опытных образцов и прототипов – это позволит убедиться в том, что изделие будет соответствовать требованиям.

Литье под давлением – это, пожалуй, самый распространенный способ изготовления резиновых деталей в больших объемах. Он позволяет получать изделия высокой точности и с хорошими механическими свойствами. Однако, для этого требуется дорогостоящее оборудование и изготовление сложной формы. Поэтому этот метод чаще используется для серийного и массового производства.

Основное преимущество литья под давлением – высокая производительность и точность. Недостатки – высокая стоимость оснастки и ограничения по форме изделия. Не все детали можно изготавливать таким способом. Например, сложные детали с большим количеством углов и выступов могут быть недоступны для литья под давлением.

Встречаются ситуации, когда даже при наличии современного оборудования и квалифицированного персонала, получается не тот результат, который ожидался. Это может быть связано с неправильным выбором марки резины, неоптимальными параметрами формовки или проблемами с формой. В таких случаях приходится тратить время и деньги на переделку формы или даже на повторное производство.

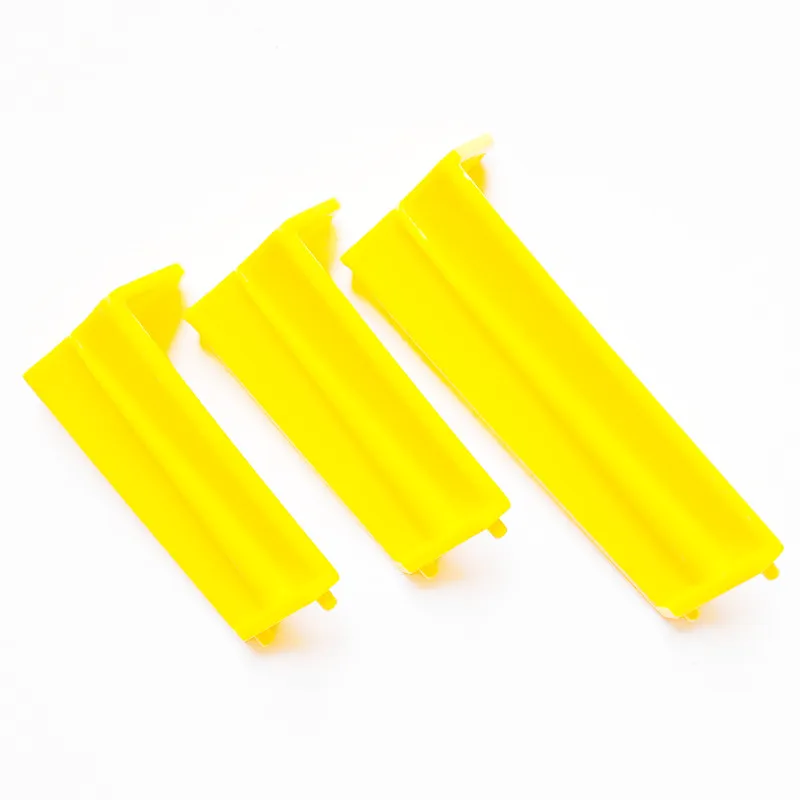

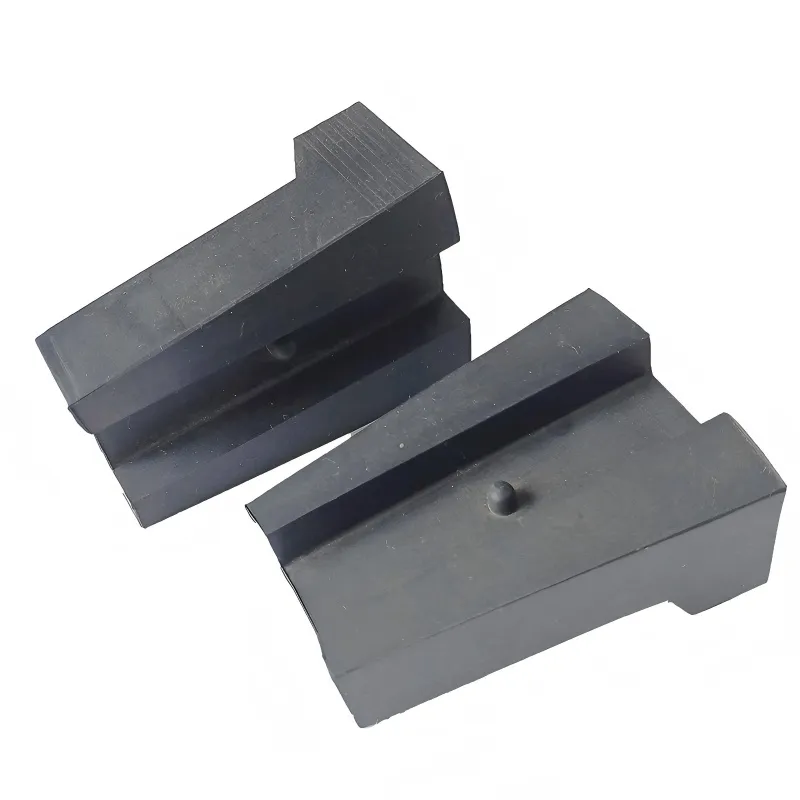

Прессование – это более универсальный способ литья резины, который позволяет изготавливать изделия различных форм и размеров. Он не требует такого дорогостоящего оборудования, как литье под давлением. Однако, прессование обычно используется для производства небольших партий изделий.

Основное преимущество прессования – возможность изготовления изделий сложной формы и небольших партий. Недостатки – более низкая производительность и меньшая точность по сравнению с литьем под давлением. Кроме того, при прессовании может возникать усадка изделия, что необходимо учитывать при проектировании формы.

При прессовании часто возникают проблемы с равномерным распределением давления по всему объему формы. Это может приводить к образованию дефектов, таких как пористость или трещины. Для решения этой проблемы необходимо использовать специальные технологии и оборудование. Например, можно использовать пресс с переменным давлением или с системой контроля температуры.

Экструзия – это способ формирования резины путем выдавливания ее через специальную матрицу. Он позволяет изготавливать изделия сложной формы, такие как профили, шланги, уплотнители и другие. Экструзия особенно эффективна для производства изделий с постоянным сечением.

Основное преимущество экструзии – возможность изготовления изделий сложной формы и непрерывного производства. Недостатки – ограничения по составу резины и сложности в изготовлении изделий с переменным сечением.

При экструзии часто возникают проблемы с равномерностью потока резины через матрицу. Это может приводить к образованию дефектов, таких как неоднородность пористости или неровности поверхности. Для решения этой проблемы необходимо использовать специальные технологии и оборудование. Например, можно использовать экструдер с системой контроля температуры и давления.

Качество резиновых изделий – это критически важный фактор, от которого зависит надежность и долговечность всей конструкции. Поэтому необходимо уделять большое внимание контролю качества на всех этапах производства – от входного контроля сырья до финального контроля готовой продукции.

На этапе входного контроля необходимо проверять соответствие сырья требованиям спецификации, такие как марка резины, физико-механические свойства, химический состав. На этапе контроля качества в процессе формовки необходимо контролировать параметры процесса, такие как температура, давление, время выдержки. На этапе финального контроля необходимо проверять готовые изделия на соответствие требованиям спецификации, такие как размеры, форма, цвет, механические свойства.

Для контроля качества используются различные методы и инструменты, такие как визуальный осмотр, измерение размеров, испытания на прочность, твердость, эластичность. Важно, чтобы контроль качества проводился квалифицированным персоналом с использованием современного оборудования. Не стоит экономить на контроле качества – это может привести к серьезным последствиям, таким как поломка изделия или даже авария.

Мы работаем с различными типами резины – натуральный каучук, синтетические каучуки (SBR, NBR, EPDM, силиконовый каучук и др.). Каждый тип резины имеет свои свойства и области применения. Например, натуральный каучук обладает высокой прочностью и эластичностью, но плохо устойчив к воздействию масел и растворителей. Синтетические каучуки обладают лучшей устойчивостью к воздействию агрессивных сред, но менее прочны, чем натуральный каучук.

Силиконовый каучук, например, идеально подходит для производства изделий, которые должны выдерживать высокие и низкие температуры. Однако, он обладает более низкой прочностью, чем другие типы резины.

Выбор типа резины зависит от требований к конечному продукту. Важно учитывать такие факторы, как рабочая температура, давление, воздействие агрессивных сред, необходимые механические свойства и долговечность.

Недавно нам поступал заказ на изготовление резиновых уплотнителей для автомобильной промышленности. Клиент требовал высокой точности и долговечности. Мы использовали NBR-резину, которая обладает хорошей устойчивостью к масляным и топливным средам. Для изготовления уплотнителей мы использовали литье под давлением. Контроль качества был осуществлен на всех этапах производства. В итоге клиент остался очень доволен результатом.

В другой раз нам поступал заказ на изготовление резиновых шлангов для медицинского оборудования. Клиент требовал высокой гибкости и химической стойкости. Мы использовали EPDM-резину, которая обладает хорошей устойчивостью к воздействию различных химических веществ. Для изготовления шлангов мы использовали экструзию. Контроль качества был осуществлен с использованием ультразвукового контроля.

К сожалению, не всегда все идет гладко. Бывало, что при изготовлении резиновых изделий возникали проблемы с усадкой, трещинами или пористостью. Причинами этих проблем могли быть неправильный выбор марки резины, неоптимальные параметры формовки или проблемы с формой. Но мы всегда находили решение этих проблем и возвращали изделия в производство.

Выбор производителя