Формовка из резины – это, казалось бы, простая вещь. Погружаешься в тему, читаешь теоретические материалы, смотришь обучающие видео, и кажется, что все понятно. Но реальность часто оказывается гораздо сложнее. На мой взгляд, распространенная ошибка – это недооценка влияния мелких, казалось бы, незначительных факторов на конечный результат. В моем опыте, именно эти 'незначительные' детали часто становятся причиной проблем и переделок.

Прежде чем говорить о тонкостях, нужно понимать, какие основные методы формовки из резины существуют. Самые распространенные – это прессование, литье под давлением, экструзия. Каждый из этих методов имеет свои преимущества и недостатки, свои особенности и требования к материалам. Прессование, например, хорошо подходит для изготовления изделий сложной формы, но требует значительных инвестиций в оборудование. Литье под давлением – более быстрый и экономичный метод, но требует точной разработки оснастки. Экструзия, в свою очередь, идеально подходит для производства профилей и труб.

Важно понимать, что выбор метода зависит от множества факторов: от объема производства, от требуемой точности, от используемого типа резины и, конечно же, от бюджета. Мы в компании Xiamen Neway Rubber & Plastic Products Co., Ltd. часто сталкиваемся с ситуациями, когда клиенты выбирают метод, исходя только из стоимости, не учитывая другие важные параметры. Это часто приводит к проблемам на этапе производства.

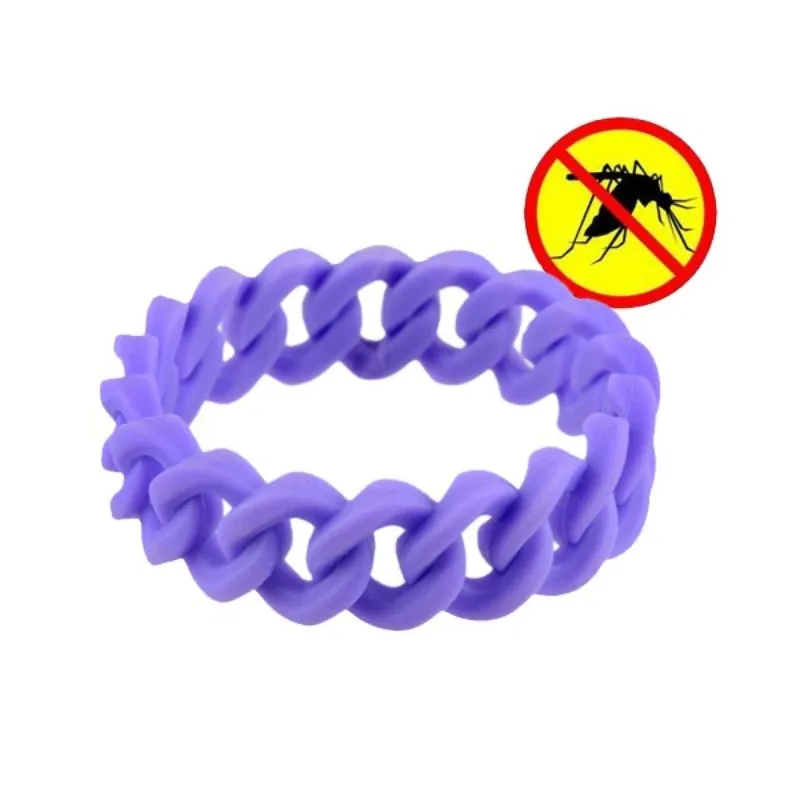

Дальше – выбор резиновой смеси. Здесь тоже есть свои тонкости. Нельзя просто взять первую попавшуюся смесь из каталога. Необходимо учитывать рабочие условия изделия: температуру, влажность, воздействие агрессивных сред. Неправильный выбор смеси может привести к преждевременному износу, деформации или разрушению изделия. Это, безусловно, краеугольный камень в процессе формовки из резины, часто упускаемый из виду, но имеющий критическое значение.

Например, мы недавно работали над проектом изготовления уплотнительных колец для промышленного оборудования. Клиент изначально выбрал смесь, рекомендованную поставщиком по низкой цене. В итоге, кольца начали деформироваться уже через несколько месяцев эксплуатации. После анализа выяснилось, что смесь не выдерживает повышенной температуры и агрессивного масла, которым подвергаются уплотнительные кольца. Потребовалась полная переработка конструкции и выбор другой, более подходящей смеси. Это был дорогостоящий и трудоемкий процесс.

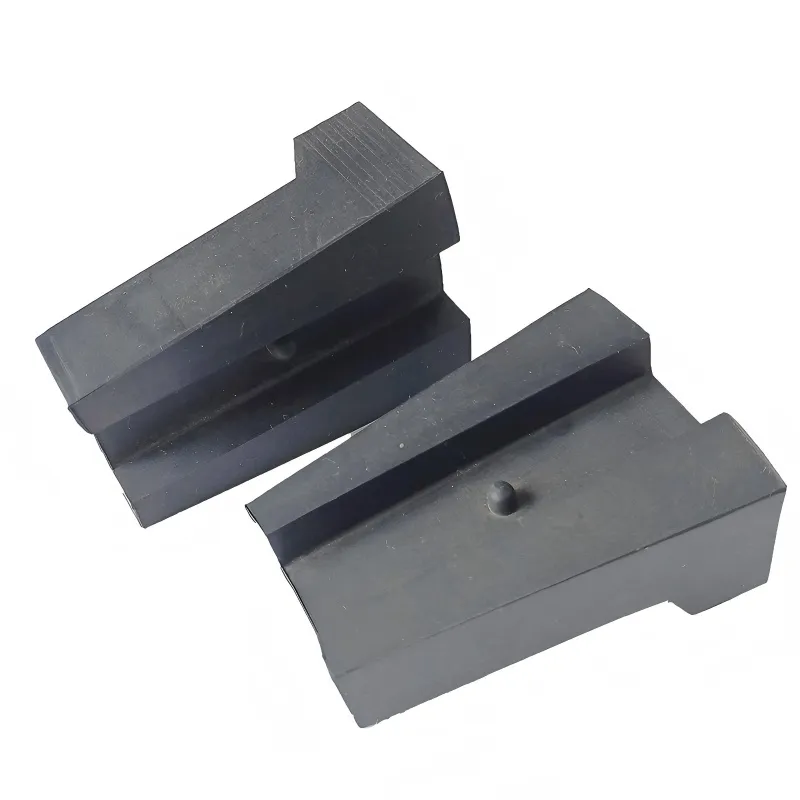

Нельзя недооценивать роль оснастки в процессе формовки из резины. Качество оснастки напрямую влияет на качество и долговечность изделий. Проблемы с оснасткой могут привести к дефектам поверхности, неравномерной уплотнению, неправильной геометрии изделия. Оснастка должна быть спроектирована и изготовлена с высокой точностью, с учетом всех особенностей резиновой смеси и технологического процесса.

В нашей компании мы уделяем особое внимание проектированию оснастки. Мы используем современные методы компьютерного моделирования и анализа, чтобы минимизировать риск возникновения проблем на этапе производства. Также мы тесно сотрудничаем с производителями оснастки, чтобы обеспечить высокое качество и точность изготовления. Негодование клиентов, связанные с дефектами, обусловленными плохой оснасткой, – это постоянный вызов, с которым мы сталкиваемся.

Даже при соблюдении всех технологических норм, готовые изделия могут содержать дефекты. Самые распространенные – это поры, трещины, разрывы, деформации. Причинами возникновения дефектов могут быть: неправильный выбор резиновой смеси, недостаточная уплотняющая сила, неравномерный нагрев, ошибки в процессе литья или прессования. Важно своевременно выявлять дефекты и принимать меры по их устранению.

Для выявления дефектов мы используем различные методы контроля качества: визуальный осмотр, ультразвуковой контроль, рентгенографию. После обнаружения дефекта необходимо провести анализ причин его возникновения и разработать корректирующие мероприятия. Часто это требует изменения технологического процесса, выбора другой резиновой смеси или модернизации оснастки. Это не всегда очевидно, но от внимательного подхода к контролю качества зависит репутация компании.

Технологии формовки из резины постоянно развиваются. Появляются новые материалы, новые методы обработки, новые возможности контроля качества. Например, сейчас активно развивается направление 3D-печати резиновых изделий. Это позволяет изготавливать сложные детали с высокой точностью и минимальными затратами. Мы сами изучаем эти новые технологии и рассматриваем возможность их внедрения в наше производство.

Конечно, 3D-печать пока не может полностью заменить традиционные методы формовки, но она может быть полезна для прототипирования и изготовления небольших партий изделий. В долгосрочной перспективе, я уверен, что 3D-печать станет важным инструментом в производстве резиновых изделий. Особенно интересны разработки в области новых, более устойчивых к высоким температурам и агрессивным средам резиновых смесей. Но это уже совсем другая история.

Реальный опыт показывает, что успех в формовке из резины требует не только знаний и опыта, но и постоянного стремления к совершенствованию, готовности к экспериментам и умения учиться на своих ошибках. И, конечно же, важно помнить о том, что детали имеют значение – даже самые маленькие.