Резиновый уплотнитель силиконовый завод – это, казалось бы, простая фраза. Но за ней скрывается целая вселенная нюансов. Часто слышишь, что 'силикон – всегда лучше резины', и это не всегда так. Многие клиенты приходят с четким представлением о свойствах материала, но не всегда понимают, как это влияет на конечный продукт и на сам процесс производства. Именно об этом и пойдет речь. Я сейчас не буду вдаваться в сложные химические детали, а постараюсь рассказать о том, что мы на практике наблюдаем, о проблемах, с которыми сталкиваемся, и о способах их решения. И, может быть, поделиться несколькими 'за???ными' моментами, которые не всегда пишут в учебниках.

Первое, что нужно понимать – это не существует единого 'силикона'. Есть множество его разновидностей: VMQ, PVMQ, FVMQ, HVMQ и другие. Каждый тип имеет свои уникальные свойства – температурный диапазон эксплуатации, химическую стойкость, эластичность и т.д. Выбор типа напрямую влияет на сложность и стоимость производства. Например, для уплотнителей, работающих при экстремально высоких или низких температурах, потребуется использовать более дорогостоящий FVMQ или HVMQ. Это, в свою очередь, определяет выбор оборудования, технологические процессы и, конечно же, стоимость.

Мы часто сталкиваемся с ситуацией, когда заказчик выбирает материал, основываясь только на цене, а потом жалуется на его непригодность для конкретных условий эксплуатации. Это связано с недостаточным пониманием свойств материала и его соответствия требованиям проекта. Поэтому важно проводить тщательный анализ требований к уплотнителю, включая температурный режим, давление, химическую среду и требуемые механические свойства.

Не стоит забывать и о маркировке. Даже если указан один и тот же тип силикона, у разных производителей могут быть незначительные различия в составе и свойствах. Это может привести к непредсказуемым результатам при производстве и эксплуатации.

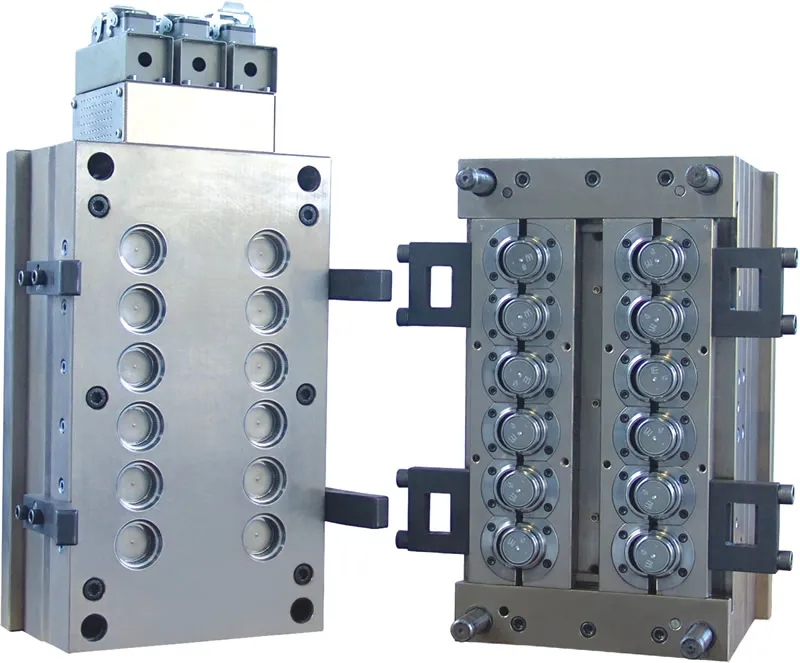

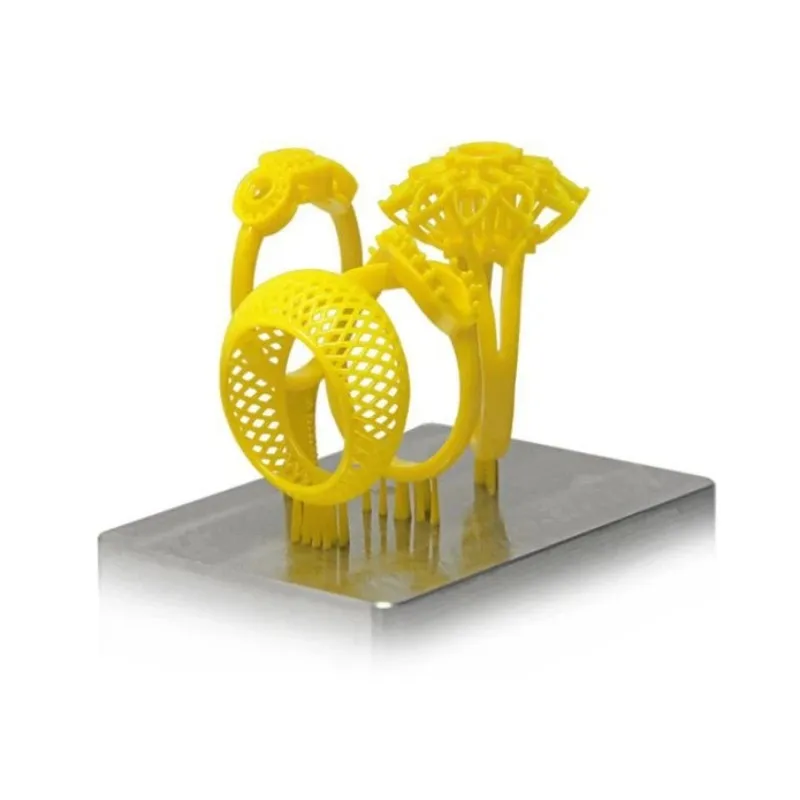

Существуют два основных способа производства силиконовых уплотнителей – литье под давлением и экструзия. Литье под давлением – это более точный и дорогостоящий метод, который позволяет производить уплотнители сложной формы с высокой точностью размеров. Экструзия – это более дешевый метод, который подходит для производства уплотнителей простой формы и больших объемов. Выбор технологии зависит от сложности геометрии уплотнителя, требуемой точности размеров и объема производства.

При литье под давлением необходимо учитывать множество факторов, таких как температура заливки, давление, время выдержки и скорость охлаждения. Неправильная настройка параметров может привести к дефектам уплотнителя, таким как пузыри, трещины или неполная заливка формы. Особое внимание следует уделять разработке пресс-формы, так как от ее качества зависит качество конечного продукта.

Экструзия, с другой стороны, требует более тщательного контроля параметров процесса экструзии, таких как температура, давление и скорость подачи материала. Неправильная настройка может привести к неравномерности толщины уплотнителя, появлению дефектов поверхности или нарушению геометрических размеров.

Одним из наиболее распространенных проблем при производстве силиконовых уплотнителей является образование пузырей и трещин. Эти дефекты могут возникать из-за различных факторов, таких как недостаточное удаление воздуха из формы, неправильная настройка температуры заливки или слишком быстрое охлаждение материала. Для решения этой проблемы необходимо тщательно контролировать все этапы процесса производства и использовать современные методы удаления воздуха из формы.

Еще одной проблемой является деформация уплотнителя при отверждении. Это может возникать из-за неравномерного распределения тепла в форме или из-за неправильного выбора параметров отверждения. Для решения этой проблемы необходимо использовать формы с равномерным теплопроводностью и тщательно контролировать температуру и время отверждения.

Кроме того, при производстве силиконовых уплотнителей часто возникают проблемы с адгезией материала к стенкам формы. Это может привести к повреждению формы и затруднить извлечение уплотнителя. Для решения этой проблемы необходимо использовать специальные смазки и покрытия для форм.

Контроль качества является неотъемлемой частью производства резиновых уплотнителей. На каждом этапе процесса производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты. Это включает в себя визуальный осмотр, контроль размеров, испытания на твердость, растяжение и другие механические испытания.

Мы используем различные методы контроля качества, включая визуальный осмотр, контроль размеров с помощью координатно-измерительных машин (КИМ), испытания на твердость с помощью вибротвердомера и испытания на растяжение с использованием универсальной испытательной машины. Все результаты контроля качества документируются и хранятся для последующего анализа.

Важно понимать, что контроль качества – это не просто проверка готового продукта, а непрерывный процесс, который должен охватывать все этапы производства. Это позволяет выявить и устранить дефекты на ранних стадиях, что снижает затраты на производство и повышает качество конечного продукта.

За время нашей работы мы накопили большой опыт в производстве силиконовых уплотнителей для различных отраслей, включая автомобильную промышленность, пищевую промышленность, медицинскую промышленность и электротехнику. Для каждой отрасли предъявляются свои требования к уплотнителям, и мы умеем учитывать эти требования при разработке и производстве.

Например, для автомобильной промышленности мы производим уплотнители, которые должны выдерживать высокие температуры, вибрацию и воздействие различных химических веществ. Для пищевой промышленности мы производим уплотнители, которые должны быть изготовлены из безопасных материалов и не выделять вредных веществ. Для медицинской промышленности мы производим уплотнители, которые должны быть стерильными и соответствовать строгим требованиям к гигиене.

Мы тесно сотрудничаем с нашими клиентами, чтобы понять их потребности и разработать оптимальное решение для их задач. Мы также предлагаем услуги по разработке и проектированию пресс-форм для силиконовых уплотнителей.

Производство силиконовых уплотнителей постоянно развивается. Появляются новые материалы, новые технологии и новые методы контроля качества. Мы следим за всеми новинками в этой области и постоянно совершенствуем наши производственные процессы. Мы также активно внедряем новые технологии, такие как автоматизация и роботизация, чтобы повысить эффективность и снизить затраты на производство.

В будущем мы планируем расширить ассортимент выпускаемых силиконовых уплотнителей и предложить новые решения для наших клиентов. Мы также планируем уделять больше внимания экологичности производства и использовать более экологичные материалы.

Важно помнить, что в сфере уплотнителей силиконовых нет универсального решения. Для достижения оптимального результата необходимо учитывать множество факторов и подходить к каждому проекту индивидуально. И, конечно, не бояться экспериментировать и искать новые пути решения задач.