Заглушки для торцов – вещь на первый взгляд простая, но если копнуть глубже, то понимаешь, сколько всего стоит учитывать. Многие считают, что это просто вставка кусочка материала, но на деле все гораздо сложнее. И вот это 'гораздо сложнее' – это и есть то, о чем я хочу поговорить сегодня. Мы уже много лет занимаемся производством различных изделий из резины и пластика, и за это время наскребли немало опыта, как удачного, так и не очень. Давайте разберем, на что стоит обратить внимание при выборе производитель концевых заглушек и какие подводные камни могут возникнуть.

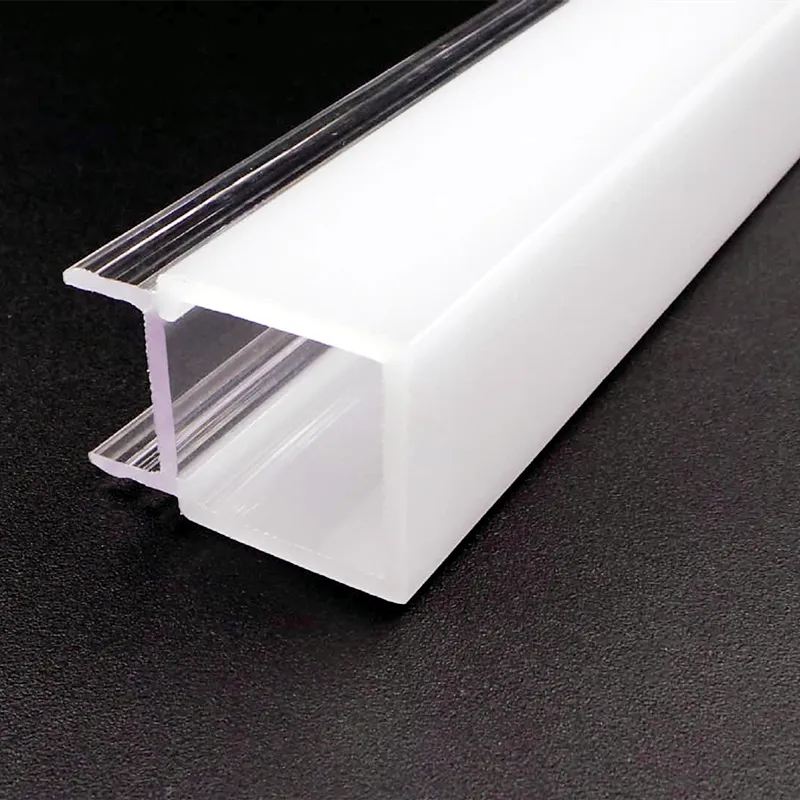

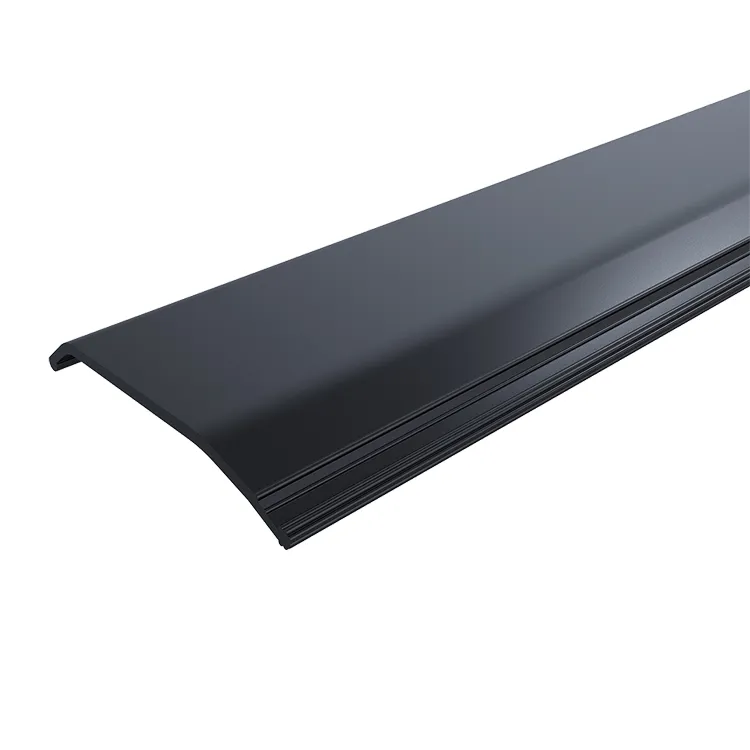

Для начала, давайте определимся, что же такое торцевая заглушка. Это, по сути, деталь, предназначенная для закрытия открытого конца трубы, шланга, желоба или другого изделия. Функции у нее разные: предотвращение утечек, защита от попадания посторонних предметов, обеспечение дополнительной прочности и эстетичный внешний вид. Материалы могут быть самые разные: полипропилен, полиэтилен, ПВХ, резина, силикон, даже металл – все зависит от области применения.

Например, в системах водоснабжения заглушки для труб из полипропилена должны быть устойчивы к высоким температурам и давлению, а в автомобильной промышленности – быть достаточно прочными и износостойкими. Не стоит забывать и про требования к химической стойкости – в некоторых случаях заглушка должна выдерживать воздействие агрессивных сред. Это, кстати, часто упускают из виду, и потом возникают проблемы.

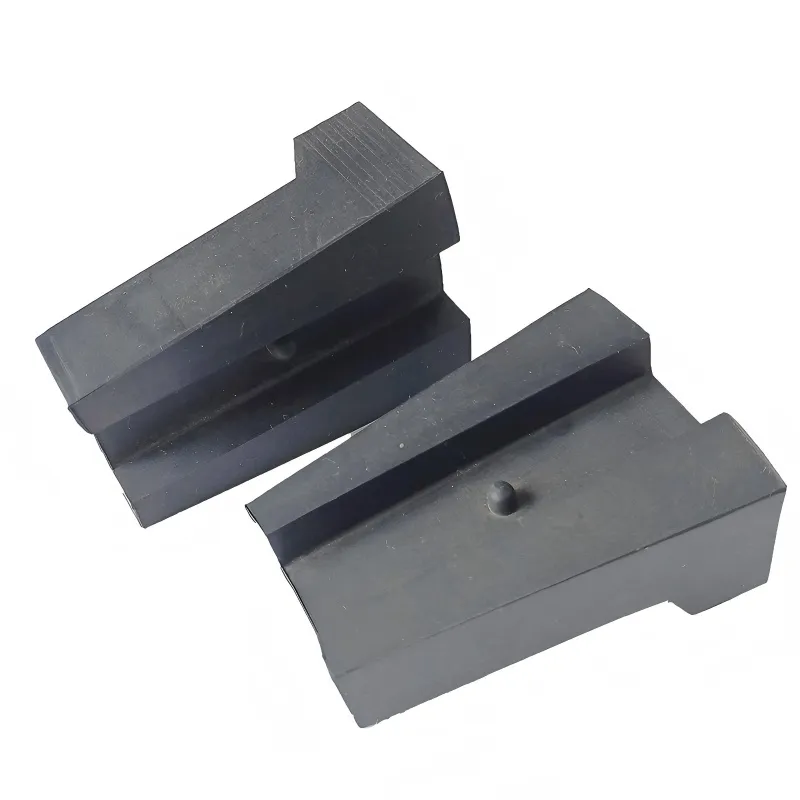

Один из самых распространенных вопросов, который задают клиенты: какая форма заглушки лучше? Ответ, как всегда, – зависит от конкретной задачи. Есть простые цилиндрические заглушки, есть с резьбой, есть с наплывами для удобства монтажа. Иногда требуется изготовление заглушек сложной формы, например, с выступами или углублениями. Но даже в этом случае, правильно спроектированная заглушка может значительно упростить монтаж и повысить надежность всей системы.

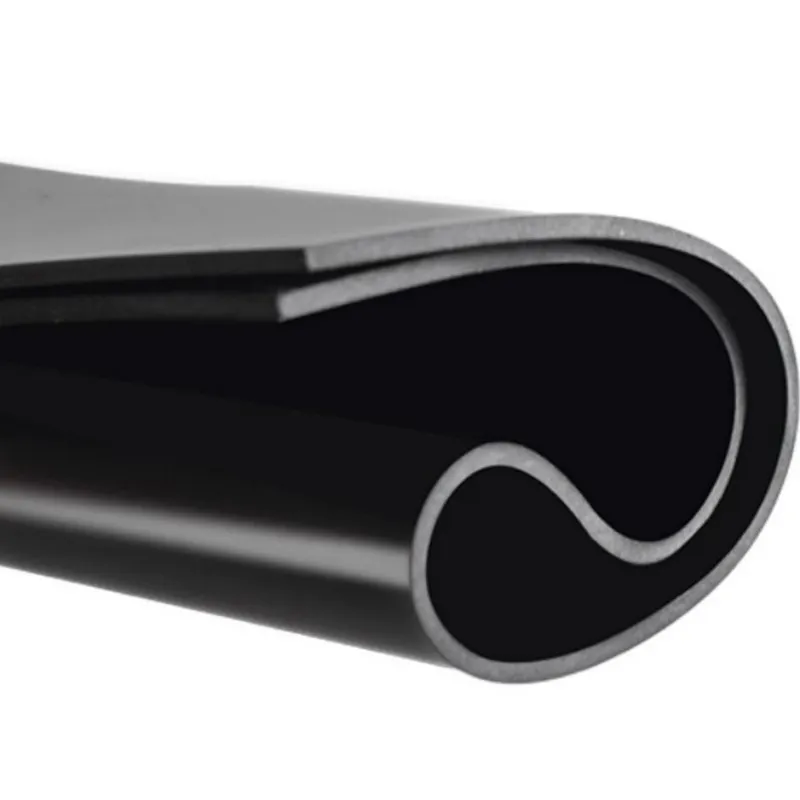

Выбор материала – это ключевой момент при заказе производства концевых заглушек. Как я уже упоминал, вариантов масса, и каждый материал имеет свои преимущества и недостатки. Полипропилен – недорогой и легкий, но не очень устойчив к высоким температурам. ПВХ – более прочный и устойчив к химическим воздействиям, но дороже полипропилена. Резина и силикон – гибкие и эластичные, но могут быть подвержены деформации при высоких температурах или давлении. И выбор зависит от того, какие условия эксплуатации будут испытывать заглушка.

Мы, например, часто сталкиваемся с запросами на резиновые заглушки для шлангов. В таких случаях обычно выбирают силикон или специальную терморезину, которая выдерживает широкий диапазон температур и не теряет эластичность при длительной эксплуатации. В промышленных условиях, где используются агрессивные химические вещества, часто применяют фторопласт (тефлон) или политетрафторэтилен (PTFE). При работе с металлами нередко используют заглушки из латуни, нержавеющей стали или алюминия.

Иногда бывает сложно подобрать материал, который бы соответствовал всем требованиям. В таких случаях приходится проводить испытания и эксперименты, чтобы убедиться, что заглушка выдержит все нагрузки и условия эксплуатации. И это, пожалуй, самая важная часть процесса разработки и производства. Нельзя экономить на тестировании, иначе потом может вылезти куча проблем.

Способы изготовления торцевых заглушек разнообразны. Наиболее распространенными являются литье под давлением, экструзия и механическая обработка. Литье под давлением – это самый экономичный способ производства больших партий заглушек из термопластов. Экструзия – это способ производства длинных профилей, таких как заглушки для труб. Механическая обработка применяется для изготовления заглушек сложной формы из металла или пластика.

Литье под давлением, конечно, отлично подходит для массового производства, но для небольших партий или для изготовления заглушек сложной формы лучше использовать экструзию или механическую обработку. Экструзия позволяет получить заглушки с точными размерами и высокой точностью. Механическая обработка позволяет изготовить заглушки с любыми размерами и формами, но она более трудоемкая и дорогая. Мы стараемся использовать те технологии, которые наиболее соответствуют требованиям заказчика и позволяют получить оптимальное соотношение цены и качества.

Не стоит забывать и про качество используемого оборудования. Современное оборудование позволяет производить заглушки с высокой точностью и повторяемостью. Но если оборудование устаревшее или плохо обслуживается, качество заглушек может пострадать. Поэтому очень важно выбирать надежного поставщика оборудования и проводить регулярное техническое обслуживание.

В процессе производства концевых заглушек возникают различные проблемы. Например, сложность в обеспечении высокой точности размеров, особенно при изготовлении заглушек сложной формы. Проблемы с выбором материала, который бы соответствовал всем требованиям заказчика. Проблемы с качеством поверхности, такие как царапины, сколы или дефекты. И, конечно, проблемы с логистикой и доставкой. Мы, к сожалению, не чужды этим проблемам. Помню один случай, когда у нас возникли проблемы с поставкой сырья – заказчик был очень недоволен, потому что производство пришлось остановить на несколько дней.

С точки зрения клиента, одним из самых больших проблем является непредсказуемость сроков поставки. Особенно это касается заказов на изготовление заглушек сложной формы или из нестандартных материалов. Важно, чтобы поставщик был надежным и мог гарантировать выполнение заказа в срок. Еще одна проблема – это сложность в определении оптимального материала и технологии производства. Необходимо проводить консультации с экспертами и проводить испытания, чтобы убедиться, что заглушка будет соответствовать всем требованиям.

Мы стараемся решать эти проблемы, используя современные технологии и методы управления качеством. Мы тесно сотрудничаем с нашими клиентами, чтобы понять их потребности и предложить оптимальное решение. Мы используем современное оборудование и проводим регулярный контроль качества на всех этапах производства. И, конечно, мы всегда готовы идти навстречу нашим клиентам и находить компромиссные решения.

Рынок производства концевых заглушек постоянно развивается. Появляются новые материалы, новые технологии и новые требования к качеству. Например, сейчас все большую популярность набирают композитные материалы, такие как углепластик и стеклопластик. Они легкие, прочные и устойчивы к коррозии. Еще одна перспективная технология – 3D-печать. Она позволяет изготавливать заглушки сложной формы с высокой точностью и минимальными затратами.

Мы, конечно, следим за новинками рынка и постоянно внедряем новые технологии в наше производство. Мы сотрудничаем с научно-исследовательскими институтами и университетами, чтобы быть в курсе последних разработок. Мы также инвестируем в обучение наших сотрудников, чтобы они могли работать с новейшим оборудованием и технологиями.

И самое главное – мы стремимся к тому, чтобы наши заглушки были не только надежными и долговечными, но и экологически чистыми. Мы используем материалы, которые не вредят окружающей среде, и применяем технологии, которые позволяют снизить выбросы вредных веществ. Мы верим, что будущее за экологически чистым производством.