Силиконовые колпачки… Звучит просто, но на практике это целая куча нюансов. Часто клиенты думают, что это самый простой продукт – закатил, получил. Не совсем так. За годы работы с силиконовыми деталями я убедился, что качество материала, геометрия, технология литья и даже хранение – все это критически важно. В последнее время наблюдается рост спроса, и конкуренция тоже растет, поэтому важно понимать, на что обращать внимание.

Первое, что стоит понимать – производство силиконовых изделий, в том числе колпачков, – это многоступенчатый процесс. Начинается все с разработки – 3D-моделирование, выбор подходящего типа силикона (жидкий, двухкомпонентный, термореактивный) и определение его свойств: твердость, эластичность, термостойкость, химическая стойкость. Здесь очень важна работа с материалом. Не каждый силикон подходит для любой задачи. Например, для применения в агрессивных средах нужны специальные марки, устойчивые к маслам и растворителям.

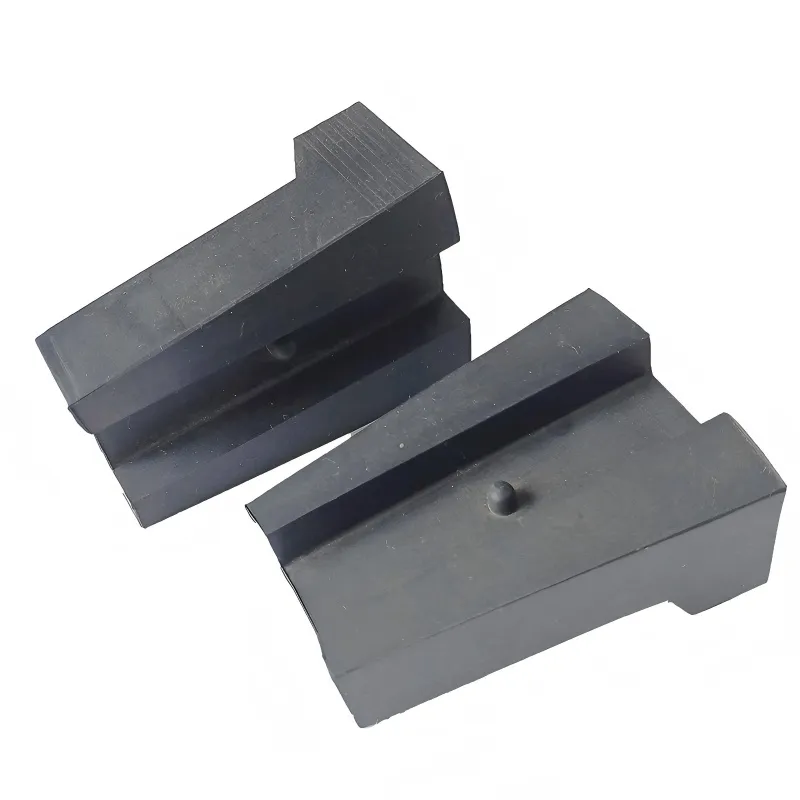

Далее идет подготовка оснастки – изготовление пресс-форм. Это, пожалуй, один из самых важных этапов, от которого напрямую зависит качество конечного продукта. Плохая пресс-форма приведет к дефектам, увеличит время производства и, как следствие, стоимость. Мы как-то сталкивались с ситуацией, когда клиент сэкономил на пресс-форме, и в итоге получал партии колпачков с заметными дефектами, что привело к огромным потерям. Иногда проще заплатить больше за качественную пресс-форму, чем потом исправлять ошибки.

Затем следует процесс литья – заливка силикона в пресс-форму и отверждение. Существует несколько способов литья: под давлением, с использованием вакуума, механическое литье. Выбор метода зависит от сложности геометрии колпачка, объема производства и требуемой точности. Литье под давлением обычно используется для больших объемов, а вакуумное литье – для небольших партий и изделий сложной формы. На этом этапе особенно важно контролировать температуру и давление, чтобы избежать дефектов, таких как пузыри, трещины и неравномерное заполнение формы.

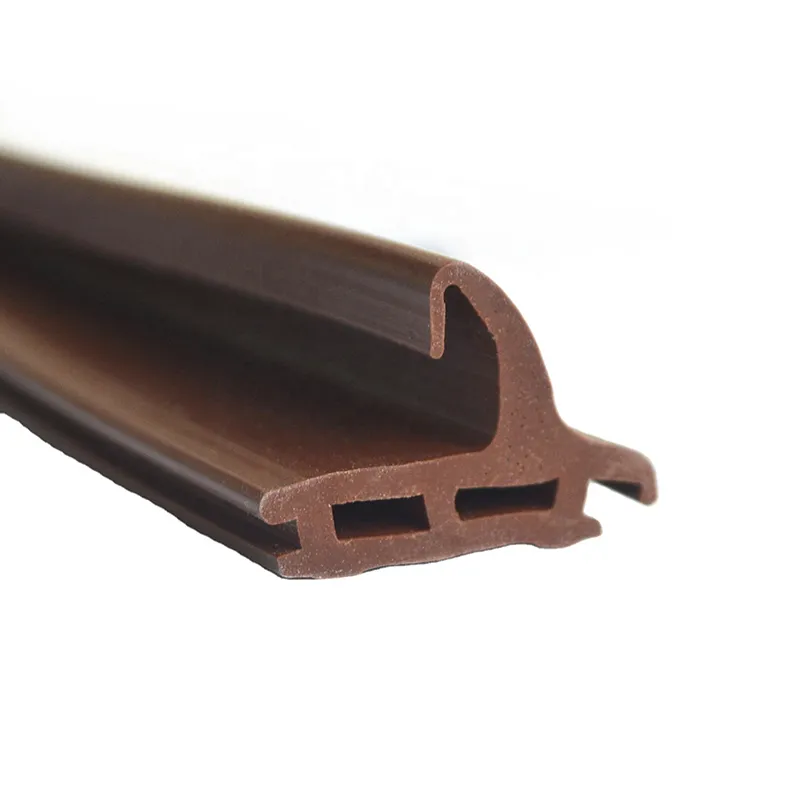

Что касается самих силиконовых колпачков, то здесь важно учитывать множество параметров. Во-первых, это размер – диаметр, высота, форма. Во-вторых, это цвет и прозрачность. В-третьих, это твердость (измеряется по шкале Shore). Для разных задач нужна разная твердость. Например, для колпачков, которые должны плотно прилегать к детали, нужна более мягкая силиконовая резина. А для колпачков, которые должны выдерживать большие нагрузки, нужна более жесткая.

Еще один важный фактор – сертификация материала. Убедитесь, что поставщик предоставляет сертификаты, подтверждающие соответствие силикона требованиям безопасности и экологическим стандартам. Особенно это важно, если колпачки будут использоваться в пищевой или медицинской промышленности. Иначе рискуете получить проблемы.

Лично я всегда рекомендую брать образцы перед заказом большой партии. Это позволит проверить качество материала, геометрию и соответствие требованиям. Иногда кажется, что это лишняя трата времени и денег, но это может сэкономить гораздо больше в будущем. Особенно когда речь идет о сложных конструкциях или специфических требованиях к силиконовым деталям.

Как и в любом производстве, при изготовлении силиконовых колпачков возникают различные проблемы. Одна из самых распространенных – это образование пузырьков в силиконе. Это может быть вызвано различными факторами: недостаточным удалением воздуха из формы, неправильной температурой заливки, использованием неподходящего силикона. Чтобы избежать этого, важно тщательно контролировать все этапы процесса литья.

Другая проблема – это деформация колпачка после отверждения. Это может быть вызвано неправильным выбором силикона, недостаточной термостойкостью или неправильной технологией литья. Для решения этой проблемы нужно выбирать силикон с подходящими свойствами и строго соблюдать технологию литья.

Мы как-то долго бились над проблемой деформации силиконовых уплотнителей для медицинского оборудования. Оказалось, что проблема была в неправильном выборе типа силикона – мы использовали материал, который не обладал достаточной термостойкостью. После замены материала проблема была решена. Этот опыт научил нас всегда тщательно анализировать требования к материалу и выбирать его с учетом всех факторов.

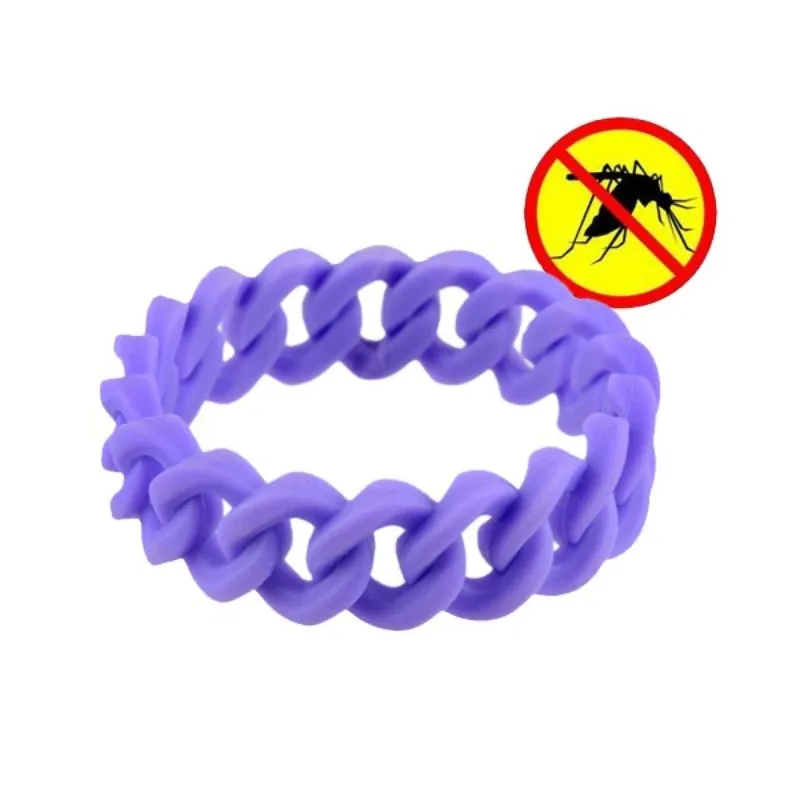

Наши клиенты используют силиконовые колпачки в самых разных областях: в электронике (для защиты разъемов и микросхем), в автомобилестроении (для уплотнений и заглушек), в медицине (для уплотнителей и колпачков медицинских приборов), в бытовой технике (для уплотнений и заглушек). Мы делали силиконовые детали для самых разных задач, от простых заглушек до сложных уплотнительных элементов с крыльчатками и канавками.

В последнее время наблюдается рост спроса на силиконовые колпачки с дополнительными функциональными элементами, такими как датчики температуры, светодиоды и другие компоненты. Это требует от нас высокой квалификации и использования современного оборудования.

Для небольших партий мы часто используем метод механического литья, а для больших партий – литье под давлением. Это позволяет нам гибко реагировать на потребности клиентов и предлагать оптимальные решения для любой задачи.

Производство силиконовых колпачков – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Важно учитывать множество факторов, от выбора материала до технологии литья. Надеюсь, эта информация поможет вам лучше понять особенности производства силиконовых изделий и сделать правильный выбор при заказе силиконовых колпачков.