Силиконовый колпачок – казалось бы, простая деталь. Но за этой кажущейся простотой скрывается целый мир нюансов, материалов и технологий. И когда речь заходит о производстве и применении, возникает много вопросов, на которые универсального ответа просто не существует. Многие начинающие клиенты считают, что все силиконовые колпачки одинаковы, и просто нужно выбрать по цене. А вот это – серьезная ошибка, которая может привести к проблемам с функциональностью, долговечностью и даже безопасностью. Попробую поделиться своим опытом, возможно, кому-то пригодится.

Первое, с чего начинаешь – это выбор материала. Силикон – это не однородное вещество. Существует множество его разновидностей, и каждая обладает своими уникальными свойствами. Например, гидрогелевый силикон, используемый в медицинских приложениях, сильно отличается от технического силикона, который применяют в автомобильной промышленности. Разница в составе, добавках, и, как следствие, в характеристиках: термостойкость, эластичность, химическая стойкость. Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd., занимаемся производством разнообразных изделий из резины и пластика, включая силиконовые колпачки, и постоянно сталкиваемся с проблемой неправильного выбора материала. Клиент хочет 'самый дешевый', не задумываясь о долгосрочных последствиях. В итоге – колпачок деформируется при высоких температурах, быстро изнашивается, либо вовсе не подходит по размеру.

Помимо чистого силикона, часто используются различные добавки – наполнители, красители, стабилизаторы. Например, добавление карбона улучшает износостойкость и термостойкость, но снижает эластичность. Выбор этих добавок напрямую влияет на конечные характеристики продукта, и их необходимо тщательно подбирать, исходя из конкретных требований. Это не просто вопрос 'похоже – подходит', здесь нужна глубокая экспертиза.

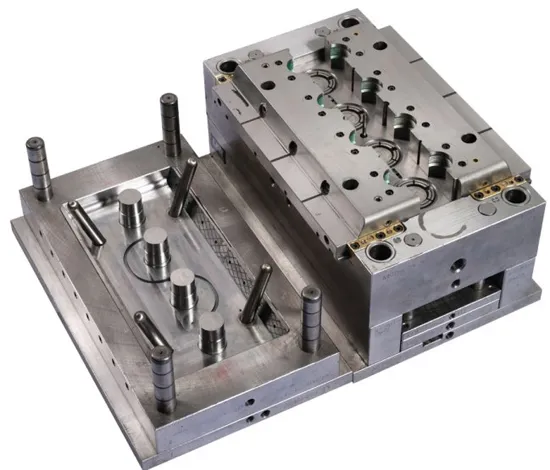

Следующий важный аспект – технология производства. Для силиконовых колпачков применяют два основных метода: литье под давлением и экструзию. Литье под давлением подходит для серийного производства изделий сложной формы, с высокой точностью размеров. Экструзия, в свою очередь, используется для производства изделий с постоянным сечением, таких как трубки и профили. Выбор метода зависит от количества, сложности формы и требуемой точности.

Литье под давлением – более затратный метод, но он позволяет получать изделия с более высокой точностью и повторяемостью. Экструзия, напротив, более экономичная, но качество и точность могут быть ниже. Например, если нужно произвести большое количество колпачков сложной формы с точными размерами, лучше использовать литье под давлением. Но если требуется простое колпачкообразное изделие, экструзия может быть более оптимальным вариантом.

При выборе технологии производства, нужно также учитывать размер партии, сложность детали, требования к точности и срокам выполнения заказа. Мы часто сталкиваемся с ситуацией, когда клиент выбирает экструзию, чтобы сэкономить на производстве, но потом жалуется на низкое качество и несоблюдение размеров. В итоге, приходится переделывать партию, что увеличивает затраты и затягивает сроки.

Во время работы с силиконовыми колпачками часто возникают определенные проблемы. Например, деформация колпачка при воздействии высоких температур, быстрый износ, несоответствие размеров, недостаточная эластичность. Причины этих проблем могут быть разными – неправильный выбор материала, неправильная технология производства, некачественное сырье. Важно своевременно выявлять и устранять эти проблемы, чтобы избежать дальнейших убытков.

Одной из распространенных проблем является 'припой' силикона. Иногда при контакте силикона с некоторыми поверхностями, он 'липнет' к ним. Это может быть вызвано неполной обжигом, неправильным составом силикона, или несовместимостью материалов. Для решения этой проблемы используют различные методы – обработку поверхностей, применение специальных покрытий. Опять же, важно понимать причину проблемы, чтобы выбрать наиболее эффективное решение.

Не стоит забывать и о правильном хранении силиконовых колпачков. При неправильном хранении, они могут терять свои свойства, деформироваться или даже разрушаться. Рекомендуется хранить их в сухом, темном месте, вдали от прямых солнечных лучей и высоких температур. В идеале, использовать специальные контейнеры или упаковку.

Недавно мы работали с компанией, производящей медицинское оборудование. Им требовались силиконовые колпачки для защиты различных деталей от загрязнения и механических повреждений. Требования к качеству были очень высокими – колпачки должны были быть гипоаллергенными, термостойкими и химически инертными. После нескольких итераций, мы выбрали специальный гидрогелевый силикон, и разработали оптимальную технологию производства. В итоге, клиент был очень доволен результатом – колпачки полностью соответствовали требованиям и обеспечивали надежную защиту оборудования.

В другом случае, мы столкнулись с проблемой деформации силиконовых колпачков, используемых в автомобильной промышленности. Оказалось, что клиент использовал не тот тип силикона – он не выдерживал высоких температур и вибраций. После замены материала, проблема была решена, и колпачки начали служить гораздо дольше. Это хороший пример того, как важно правильно выбирать материал, исходя из конкретных условий эксплуатации.

Иногда, самые интересные решения приходят благодаря отказу от привычных подходов. Например, в одном проекте, вместо традиционного литья под давлением, мы предложили использовать метод переката силикона. Это позволило добиться более сложной геометрии и снизить затраты на производство. Это требует более глубоких знаний и опыта, но часто дает ощутимые преимущества.

Как видите, производство силиконовых колпачков – это не просто изготовление детали. Это комплексный процесс, требующий глубоких знаний в области материалов, технологий и специфики применения. Выбор правильного материала, технологии производства и соблюдение правил хранения – ключевые факторы, от которых зависит качество и долговечность продукта. И если вы не уверены в своих силах, лучше обратиться к профессионалам. В Xiamen Neway Rubber & Plastic Products Co., Ltd., мы всегда готовы помочь вам с решением любых задач, связанных с производством изделий из резины и пластика.