Что ж, производство силиконовых браслетов – это, на первый взгляд, не самая сложная штука. Но опыт подсказывает, что за простой формой скрывается куча нюансов. Многие начинают с расчетов цены, ориентируясь только на себестоимость материала и простое литье. Ошибаются. Сегодня я хочу поделиться своими мыслями и, пожалуй, некоторыми ошибками, которые мы совершали в прошлом. Не претендую на абсолютную истину, но надеюсь, будет полезно.

Начали мы, как и многие, с поиска поставщиков сырья. Причем, искали не только по цене, но и по сертификатам соответствия, по стабильности поставок. Самое важное – это не просто 'силикон', а конкретная термопластичная резина (TPU) или силиконовый каучук, с определенными характеристиками – жесткость, эластичность, термостойкость, устойчивость к УФ. Это очень сильно влияет на конечный продукт и, как следствие, на удовлетворенность клиента. Мы пробовали работать с разными производителями, и всегда старались делать небольшие тестовые партии, прежде чем заказывать большие объемы.

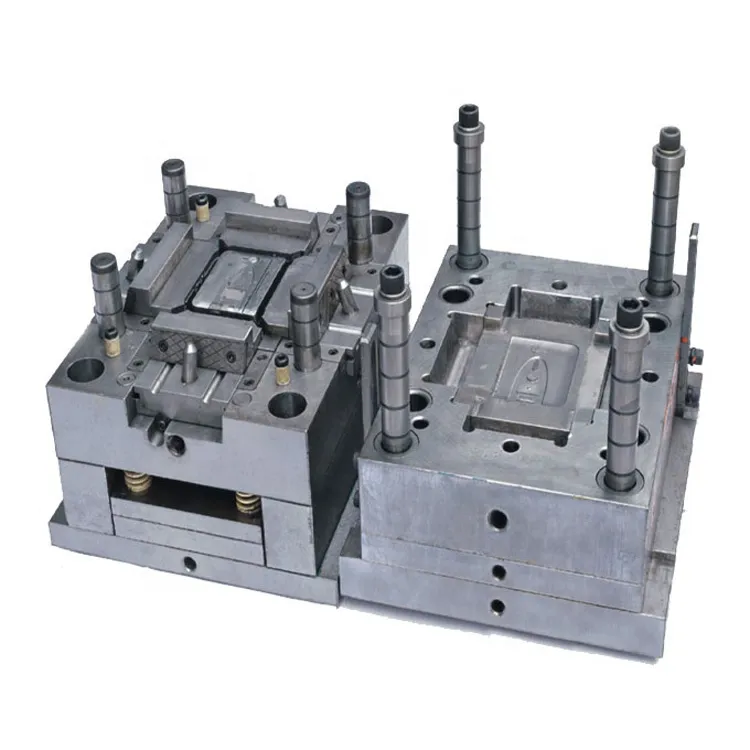

В первое время сильно зациклились на литье под давлением. Это самый распространенный и, казалось бы, самый эффективный способ производства. Но оказалось, что для сложных форм, для браслетов с высоким уровнем детализации, это не всегда лучший вариант. Литье под давлением требует дорогостоящих пресс-форм, а стоимость их изготовления может быть непомерно высокой, особенно для небольших партий.

После нескольких неудачных попыток с литьем, мы начали изучать экструзию. Да, оно подходит не для всех форм, но для браслетов с непрерывным рисунком, с полосами или сложными текстурами – это отличный вариант. Экструзия позволяет получать большие объемы продукции с минимальными затратами на пресс-формы. Сейчас, в зависимости от типа браслета, мы комбинируем оба метода – литье и экструзию. Для сложных, небольших партий – литье, для больших, однотипных – экструзия. Важно понимать, что не существует универсального решения.

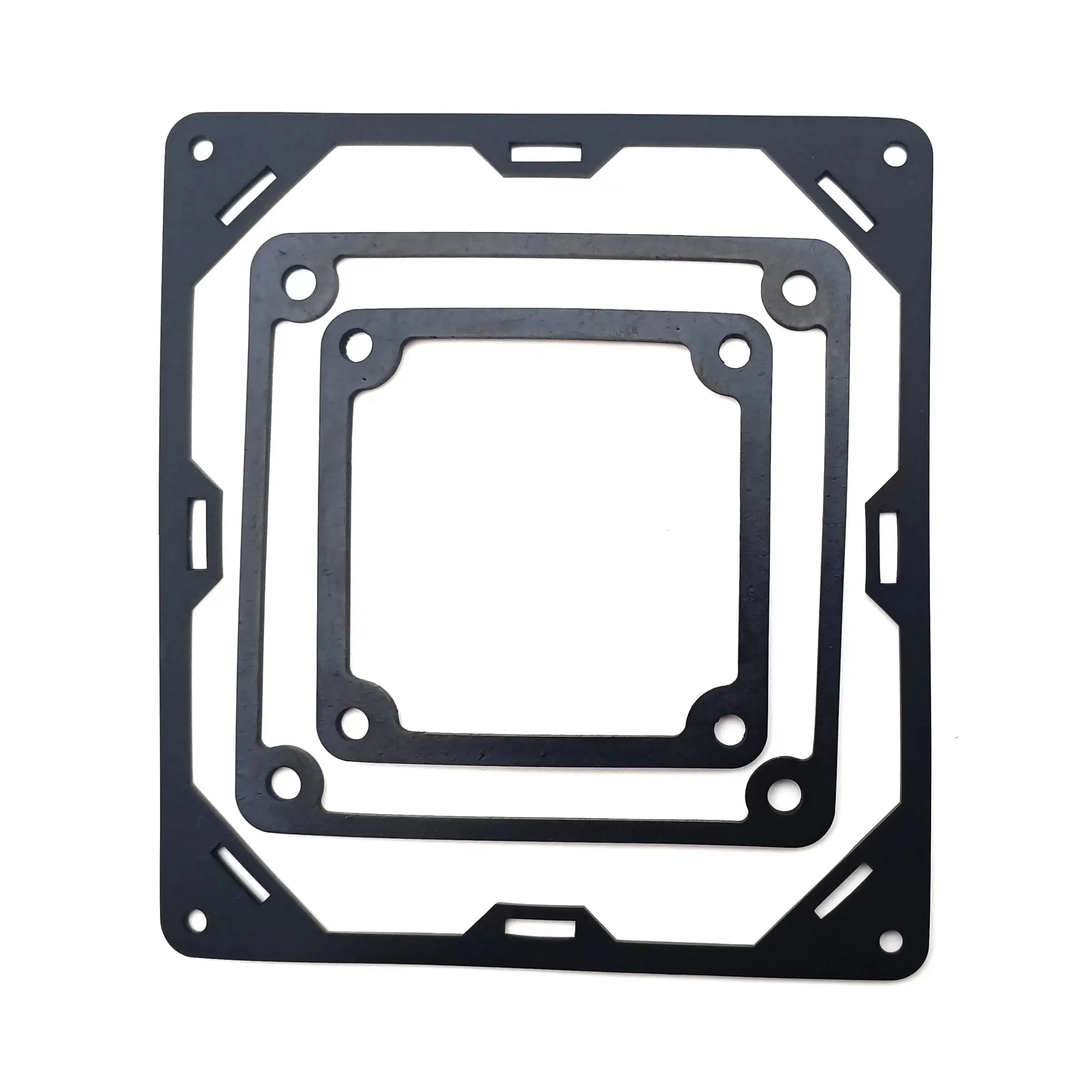

Качество – это всегда приоритет. И в производстве силиконовых браслетов это еще более важно, чем где-то еще. Чаще всего возникают проблемы с поверхностью – царапины, сколы, неровности. Это связано с неправильной настройкой оборудования, с использованием некачественного сырья, с недостаточной термообработкой. Мы перепробовали разные методы улучшения качества поверхности – полировку, пескоструйную обработку. Но самый эффективный способ – это контроль качества на каждом этапе производства.

Еще одна распространенная проблема – деформация браслетов при использовании. Силикон, как материал, подвержен температурным воздействиям. Если браслет будет постоянно подвергаться нагреву или охлаждению, он может деформироваться, потерять форму. Чтобы избежать этого, важно правильно подобрать состав силикона, учитывать условия эксплуатации браслета. Мы всегда консультируемся с поставщиками сырья по этому вопросу. И, конечно, проводим испытания браслетов на термостойкость.

Не стоит недооценивать важность визуального контроля. Даже небольшие дефекты, такие как пузырьки воздуха, царапины, могут негативно сказаться на общем впечатлении от продукта. Поэтому, после каждого этапа производства, мы тщательно проверяем браслеты на наличие дефектов. И не боимся выбрасывать брак.

Подбор формы – это отдельная история. Вначале мы думали, что все просто – нарисовал 3D-модель, отправил ее в производство. Но оказалось, что нужно учитывать множество факторов – толщину стенок, угол наклона, наличие выступов. Неправильно спроектированная форма может привести к дефектам литья, к деформации браслета. Сейчас мы активно используем программы для 3D-моделирования и анализа, чтобы максимально оптимизировать процесс проектирования.

Очень часто клиенты приходят с готовыми образцами, с 'макетом'. Но даже в этом случае нужно тщательно изучить конструкцию, проанализировать возможные проблемы. Мы предлагаем клиентам услуги по проектированию форм, учитывая все особенности материала и технологии. Это может стоить дороже, но в итоге, это сэкономит деньги и нервы.

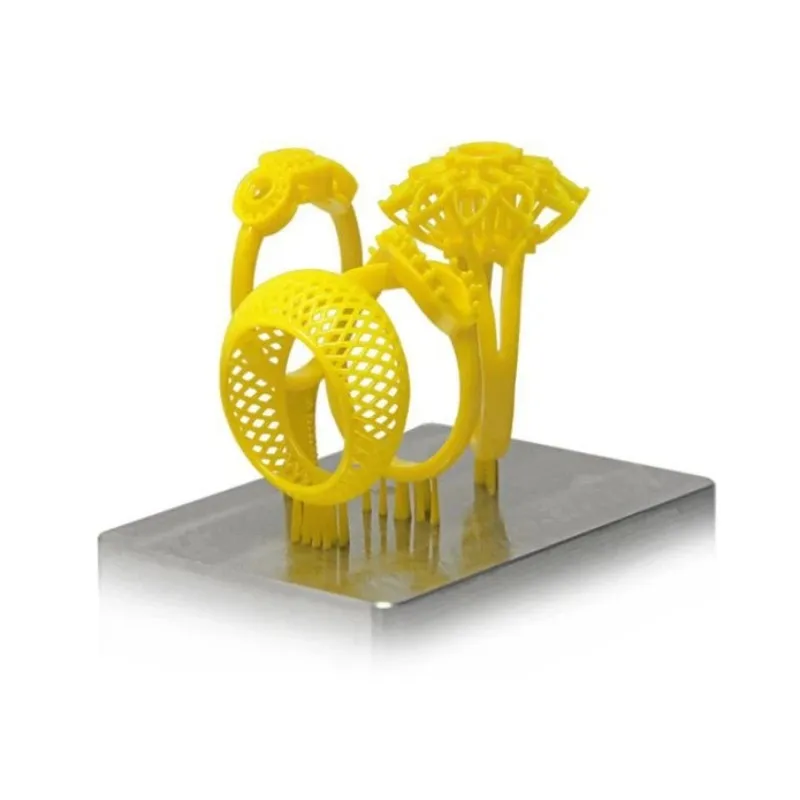

Иногда мы сталкиваемся с запросами на производство браслетов с нестандартными формами, с очень сложными деталями. В таких случаях приходится прибегать к 3D-печати для создания тестовых прототипов. Это позволяет нам проверить форму, убедиться в ее работоспособности, прежде чем начинать производство пресс-форм. Этапы проектирования могут занимать недели, а то и месяцы. Но это того стоит.

Силиконовые браслеты производитель не может существовать в вакууме. Нужны надежные поставщики сырья, производители пресс-форм, логистические компании. Мы тщательно выбираем партнеров, учитывая их опыт, репутацию, финансовую устойчивость. Мы стараемся строить долгосрочные отношения, основанные на взаимном доверии.

Особое внимание уделяем поставщикам сырья. Потому что качество сырья напрямую влияет на качество конечного продукта. Мы постоянно мониторим рынок, ищем новых поставщиков, сравниваем цены и условия сотрудничества. Мы используем разные каналы поиска – выставки, интернет, рекомендации. И всегда стараемся проводить тесты сырья, прежде чем заказывать большие объемы.

Логистика – это тоже важный фактор. Мы часто работаем с зарубежными поставщиками, поэтому логистика играет особую роль. Мы выбираем логистические компании, которые предлагают различные варианты доставки, которые имеют опыт работы с опасными грузами. И, конечно, мы страхуем грузы на случай повреждения или потери.

Индустрия производства силиконовых браслетов постоянно развивается. Появляются новые материалы, новые технологии, новые тенденции. Мы следим за всеми изменениями, изучаем новые материалы, пробуем новые технологии. Мы также уделяем внимание экологичности производства. Ищем способы снизить воздействие на окружающую среду.

Сейчас все большую популярность набирает переработка пластиковых отходов. Мы изучаем возможности использования переработанного пластика в производстве браслетов. Это позволит нам снизить зависимость от первичного сырья и уменьшить количество отходов, которые попадают на свалки. Кроме того, мы планируем внедрить новые методы упаковки, которые будут более экологичными.

Важно помнить, что успех в этом бизнесе зависит от постоянного обучения, от готовности экспериментировать, от умения адаптироваться к изменениям. И от тщательного контроля качества на каждом этапе производства. И, конечно, от умения слушать своих клиентов, понимать их потребности и предлагать им наилучшее решение.