Силиконовое уплотнительное кольцо производитель… Эта фраза часто всплывает в поиске, но обычно воспринимается как поиск готового решения. Многие считают, что это просто заказать и получить. На самом деле, процесс производства и подбора такого уплотнителя – это гораздо более тонкая штука, чем кажется на первый взгляд. И опыт, накопленный годами, показывает, что подход должен быть комплексным, а не ограничиваться простым заказом. Давайте немного поговорим о том, что скрывается за этим простым названием.

Первое, с чем сталкиваешься – это разнообразие силиконовых марок. Видны на первый взгляд, но их свойства сильно отличаются. Например, одни отлично работают при высоких температурах, другие – в агрессивных химических средах, третьи – с особыми требованиями к эластичности. Просто указывать 'силикон' недостаточно, нужно понимать, для какой конкретно задачи. Не так давно нам поступал запрос на уплотнители для пищевой промышленности. Клиент выбрал 'просто силикон', а потом выяснилось, что он не выдерживает температуры стерилизации, а еще выделяет вещества, которые могут повлиять на вкус продукта. Это, конечно, дорогостоящая ошибка, но не редкость.

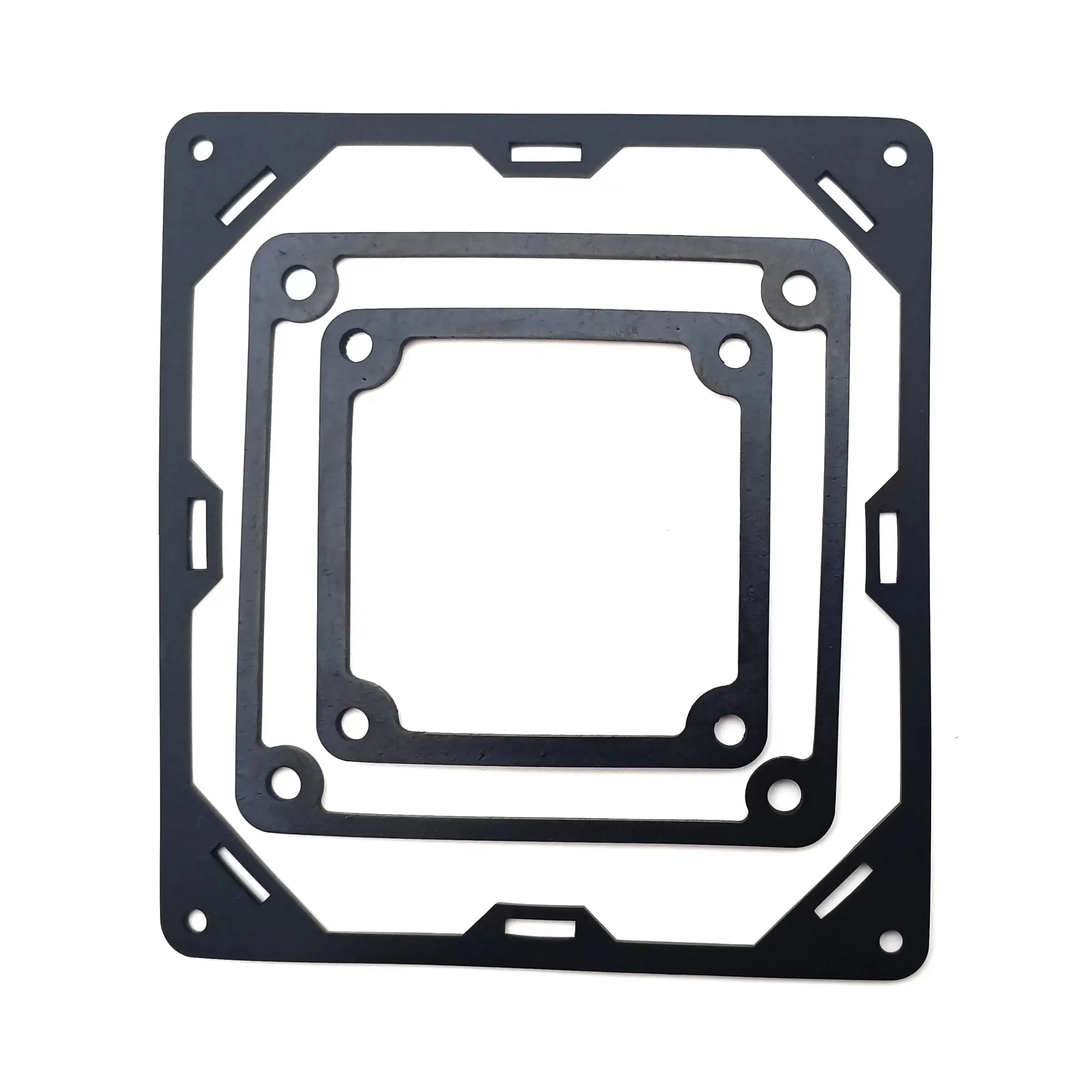

И вот тут начинается самое интересное – спецификации. Нельзя ограничиваться общими характеристиками. Нужно учитывать размеры, форму, твердость, цвет, а также соответствие различным стандартам. Часто клиенты заказывают уплотнители по чертежам, но даже тут нужно внимательно проверять все детали. Мы часто сталкиваемся с ситуацией, когда чертеж выглядит идеально, а готовый продукт не соответствует требованиям из-за незначительной погрешности в расчетах или неправильного выбора материала. Поэтому, мы всегда предлагаем предварительную прототипизацию.

Мы нередко сталкиваемся с проблемами, связанными с точностью размеров и геометрией. Особенно это актуально для уплотнителей сложной формы. Производство таких деталей требует современного оборудования и квалифицированных специалистов. Недостаточная точность может привести к утечкам, повышенному износу или даже полному выходу из строя оборудования. Мы используем современное оборудование, включая CNC фрезерные станки, для производства сложных геометрических форм.

Технология производства силиконовых уплотнителей может быть разной: литье под давлением, экструзия, прессование. Выбор технологии зависит от объема заказа, сложности геометрии и требуемых характеристик материала. Каждая технология имеет свои преимущества и недостатки, и правильный выбор – залог качественного продукта. Иногда клиенты выбирают технологию, которая кажется им наиболее простой и дешевой, но в итоге это приводит к проблемам с качеством и надежностью.

Мы работаем с широким спектром силиконовых марок: VMQ, FVMQ, PVMQ, TPE и другие. Каждая из них обладает своими уникальными свойствами, и выбор материала зависит от конкретного применения. Например, FVMQ хорошо подходит для работы с агрессивными химическими веществами, а VMQ – для работы с пищевыми продуктами. Недавно мы изготавливали уплотнительные кольца из силикона FVMQ для оборудования, работающего в условиях высокой концентрации серной кислоты. Требования были повышенные – материал должен быть устойчив к коррозии и не вступать в реакцию с кислотой. После тщательного анализа и тестирования мы выбрали подходящую марку силикона и разработали оптимальную конструкцию уплотнителя. Клиент был очень доволен результатом.

Мы также имеем опыт работы с силиконовыми уплотнителями с добавлением различных наполнителей – для улучшения механических свойств, повышения термостойкости или снижения трения. Это позволяет нам предлагать клиентам индивидуальные решения, соответствующие их конкретным потребностям. Например, иногда добавляют углеродную ткань для повышения износостойкости или графит для снижения трения.

Одна из распространенных ошибок – это недостаточный контроль качества на всех этапах производства. Мы всегда осуществляем строгий контроль качества сырья, готовых изделий и процессов производства. Используем различные методы контроля, включая визуальный осмотр, измерения размеров, испытания на герметичность и термостойкость. Также, мы предоставляем нашим клиентам сертификаты качества на все производимые уплотнители.

Еще одна ошибка – это неправильное хранение и транспортировка силиконовых уплотнителей. Силикон чувствителен к воздействию ультрафиолетового излучения, поэтому его необходимо хранить в темном месте. Транспортировка также должна осуществляться с соблюдением определенных правил, чтобы избежать повреждения изделий. Мы упаковываем наши уплотнители в специальную защитную пленку и отправляем их клиентам в надежной упаковке. Недавно столкнулись с ситуацией, когда клиент получил партию уплотнителей с дефектами, связанными с неправильным хранением. Это вызвало серьезные проблемы и убытки для клиента.

Часто нам доверяют разработку и производство нестандартных силиконовых уплотнителей, когда стандартные решения не подходят. Такие проекты требуют глубокого понимания материалов, технологий и требований заказчика. Мы тесно сотрудничаем с нашими клиентами на всех этапах – от разработки концепции до изготовления готового продукта. Наш опыт позволяет нам находить оптимальные решения для самых сложных задач.

В настоящее время наблюдается рост спроса на силиконовые уплотнители с улучшенными характеристиками, такими как повышенная термостойкость, химическая стойкость и износостойкость. Также, растет интерес к экологически чистым материалам, которые не выделяют вредных веществ. Мы постоянно следим за новыми тенденциями в отрасли и внедряем инновационные технологии в производство. Например, мы сейчас экспериментируем с использованием новых видов силиконовых марок и методов обработки поверхности. Это позволяет нам предлагать клиентам самые современные и эффективные решения.

Мы считаем, что будущее производства силиконовых уплотнителей – это индивидуальный подход к каждому клиенту, использование современных технологий и строгий контроль качества. Именно поэтому мы постоянно инвестируем в развитие нашей компании и повышение квалификации наших сотрудников.