Заводы силиконовых колец – это, на первый взгляд, довольно простая тема. Просто силикон, форма, готово. Но реальность часто оказывается гораздо сложнее. Я не хочу говорить о технологиях, которые легко найти в интернете. Хочу поделиться опытом – как положительным, как отрицательным. Часто встречаются завышенные ожидания от поставщиков, особенно когда речь идет о сложных изделиях. Иногда, кажется, что производитель обещает нечто невероятное, а в итоге получаешь продукт, который не совсем соответствует заявленным параметрам. Это – распространенная проблема, и я постараюсь объяснить, почему она возникает и как ее избежать.

Цена, конечно, важна, но это далеко не единственный фактор. Я видел ситуации, когда выбирали самый дешевый вариант, а в итоге пришлось переделывать партию из-за несоответствия размеров. Силикон, как материал, имеет свои особенности – он очень чувствителен к условиям производства. Малейшее отклонение температуры, давления, времени выдержки – все это может повлиять на конечный результат. И не всегда, конечно, низкая цена - это признак некачественного производства. Но риски, безусловно, возрастают.

Ключевым моментом является контроль качества на всех этапах производства. И не просто контроль, а система контроля. У каждого уважающего себя производителя должна быть разработанная процедура, включающая входной контроль сырья, промежуточный контроль на этапах литья и вулканизации, и конечно, выходной контроль готовой продукции. И эти процедуры должны быть четко задокументированы и выполняться квалифицированным персоналом. В противном случае, даже самый современный завод не сможет гарантировать стабильно высокое качество.

Сам я сталкивался с несколькими случаями, когда производители не уделяли должного внимания контролю качества. Например, когда в партии силиконовых колец обнаруживались дефекты – трещины, пористость, изменение цвета. Это, конечно, неприемлемо. Именно поэтому перед заключением договора необходимо провести тщательный аудит производственных мощностей и системы контроля качества.

Давайте конкретнее. Входной контроль сырья – это проверка на соответствие химическому составу, вязкости, температуре плавления и другим важным параметрам. Это – основа всего процесса. Если сырье не соответствует требованиям, то и готовый продукт не будет хорошим.

Промежуточный контроль – это проверка изделий на различных этапах производства. Например, после литья проверяют отсутствие дефектов поверхности, после вулканизации – на соответствие размеров и механических свойств. Это позволяет вовремя выявить и устранить проблемы.

Выходной контроль – это окончательная проверка готовой продукции перед отправкой заказчику. Он включает в себя визуальный осмотр, измерение размеров, испытания на растяжение, сжатие и другие виды испытаний. Только после успешного прохождения выходного контроля изделие считается готовым к использованию.

Производство силиконовых колец – это не всегда про простые кольца. Часто требуются сложные формы, нестандартные размеры, различные марки силикона. И тут важно найти поставщика, который имеет опыт работы с подобными изделиями. Не каждый завод может справиться с такой задачей.

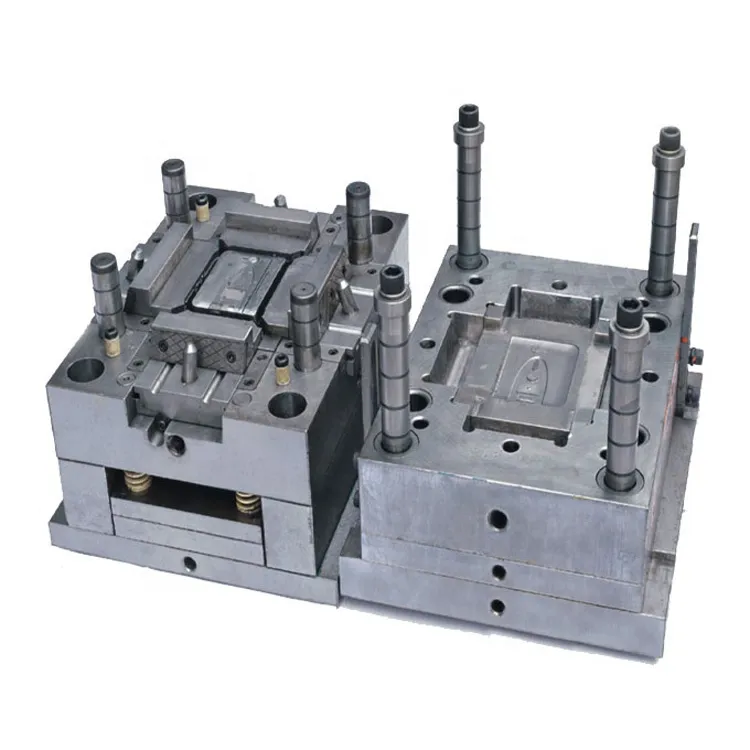

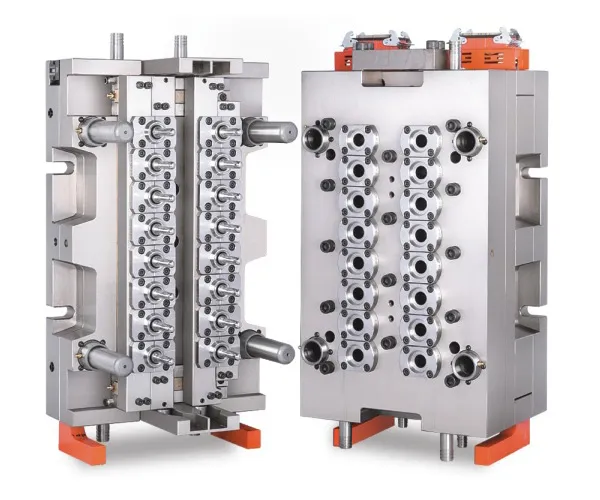

Например, производство силиконовых колец с внутренним каналом или сложной геометрией требует использования специальных технологий литья и вулканизации. Нужны высокоточные формы, современное оборудование и квалифицированные операторы. Иначе рискуешь получить изделие с дефектами или не соответствующее требованиям заказчика.

Я помню один случай, когда нам заказали силиконовые кольца с очень точными размерами и сложной формой. Мы выбрали поставщика, который хвастался современным оборудованием и опытом работы с подобными изделиями. Но в итоге получили партию, которая не соответствовала нашим требованиям. Оказалось, что завод не уделял должного внимания настройке оборудования и обучению персонала.

Не стоит забывать о различных типах силикона – жидком, твердом, теплостойком, термостойком и т.д. Каждый тип силикона имеет свои свойства и требует определенных технологий производства. Например, теплостойкий силикон требует более высокой температуры вулканизации, а термостойкий – более тщательного контроля качества.

При выборе поставщика необходимо убедиться, что он имеет опыт работы с конкретным типом силикона, который вам нужен. И что у него есть все необходимое оборудование и технологии для его обработки. Не стоит полагаться на обещания – нужно проверять.

Неправильный выбор типа силикона или нарушение технологии его обработки может привести к серьезным проблемам – деформации, растрескиванию, изменению цвета. И все это – дополнительные затраты и потери.

Одним из самых распространенных проблем при работе с силиконовыми кольцами является деформация изделий при хранении или эксплуатации. Силикон – это эластичный материал, который подвержен влиянию температуры, влажности и других факторов. Поэтому важно правильно хранить и эксплуатировать изделия.

Для решения этой проблемы необходимо использовать специальные хранилища с контролируемым климатом, а также выбирать силикон с высокой стабильностью размеров. Кроме того, важно правильно проектировать изделие, чтобы минимизировать риск деформации. Например, можно использовать специальные усиливающие элементы или натяжители.

Еще одна проблема – это загрязнение изделий во время производства. Силикон очень пористый материал, который легко впитывает загрязнения. Это может привести к изменению цвета, запаха и свойств изделия. Для решения этой проблемы необходимо использовать чистые материалы и оборудование, а также проводить регулярную очистку рабочих поверхностей.

Мы сталкивались с случаем, когда силиконовые кольца были загрязнены маслом во время производства. Это привело к изменению цвета и запаха изделий, а также к ухудшению их свойств. Пришлось перерабатывать всю партию, что повлекло за собой значительные финансовые потери.

Сейчас активно развиваются новые технологии производства силиконовых колец – 3D-печать, микролитье, использование новых видов силикона. Эти технологии позволяют создавать более сложные и точные изделия, а также сокращать время производства.

В будущем можно ожидать появления новых видов силикона с улучшенными свойствами – более высокой термостойкостью, химической стойкостью, биосовместимостью. Это откроет новые возможности для использования силиконовых колец в различных областях – медицине, авиации, автомобилестроении.

Важно следить за новыми тенденциями в отрасли и выбирать поставщиков, которые используют современные технологии и материалы. Это позволит вам получить более качественные и конкурентоспособные изделия.

Производство силиконовых колец – это сложный и многогранный процесс. Выбор поставщика – это ответственный шаг, который требует тщательного анализа и оценки. Не стоит экономить на качестве – это может привести к серьезным проблемам и финансовым потерям. И помните, что опыт и знания – это лучший способ избежать ошибок.

Лично я считаю, что успех в этой области зависит от комплексного подхода, включающего тщательный выбор поставщика, контроль качества на всех этапах производства, использование современных технологий и материалов. И, конечно, от опыта и знаний. Без них, как говорится, не обойтись.