Силиконовое кольцо завод… Звучит просто, но на деле – это целая куча нюансов. Часто вижу, как клиенты, особенно новички, думают, что это просто литье и все готово. Ага, как же! Качество, материал, геометрия, постобработка – все это влияет на конечный продукт. Мой опыт показывает, что часто проблема не в самой идее, а в недооценке сложности производства. Попробую поделиться тем, что накопилось за годы работы в этой сфере, вдруг кому пригодится. Не обещаю универсальных советов, тут все индивидуально, но надеюсь, хотя бы зацепить.

Первый вопрос – материал. Самый распространенный, конечно, – это обычный силикон, вроде VMQ. Дешевый, доступный, но не всегда подходящий. Он имеет свои ограничения по температуре эксплуатации, эластичности и химической стойкости. Для более сложных задач часто используют термореактивные силиконы – они более прочные и долговечные, но и дороже. Нельзя забывать и про специальные марки, например, медицинский силикон или силикон для пищевой промышленности. Тут важно четко понимать, для какой области предназначено кольцо и какие требования предъявляются к материалу.

Иногда, когда заказчик хочет сэкономить, пытаются использовать некачественный силикон. Результат – кольцо быстро деформируется, теряет свои свойства, а в худшем случае даже выделяет вредные вещества. Стоит потратиться на хороший материал, это окупится в долгосрочной перспективе. Мы сами часто сталкивались с такими проблемами на начальных этапах работы, приходилось переделывать партии из-за некачественного сырья.

Не стоит доверять обещаниям поставщиков. Всегда требуйте сертификаты качества на используемый материал. Изучайте состав, обращайте внимание на соответствие ГОСТам и другим нормативным документам. Лучше потратить время на проверку, чем потом разбираться с последствиями.

Один раз нам привезли партию силикона с очень странным запахом. После тестов выяснилось, что в составе были посторонние примеси. Пришлось срочно искать замену, что привело к срыву сроков производства.

Еще один момент – это партии товара. Не всегда в одной партии материал одинаковый. Поэтому, если работаете с одним поставщиком, регулярно проверяйте качество сырья, не полагайтесь на прошлый опыт.

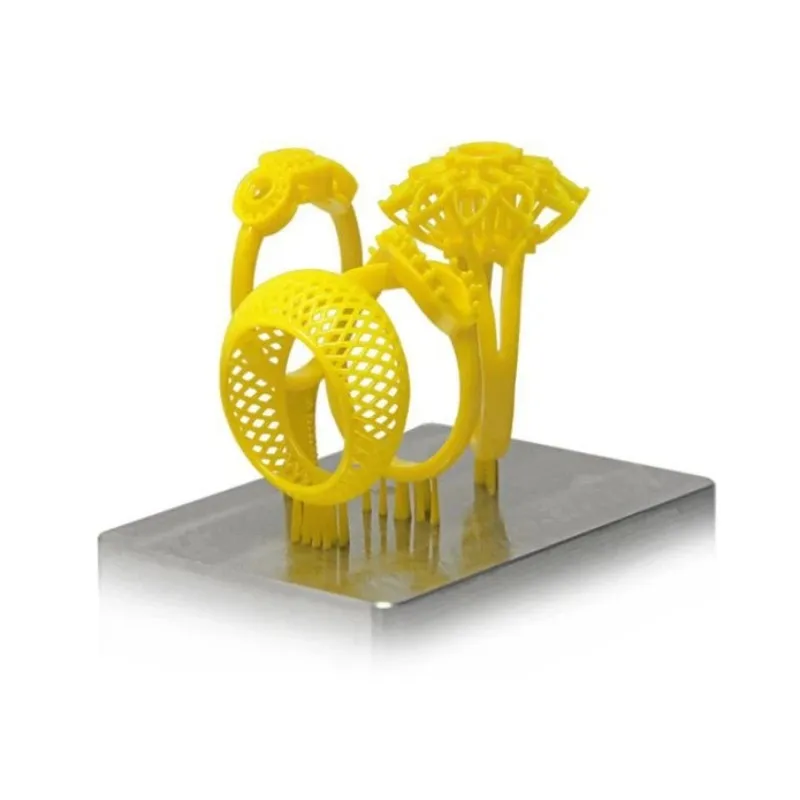

Самый распространенный способ производства – это литье под давлением. Он позволяет быстро и экономично производить большие тиражи. Но для сложных геометрий, или при необходимости высокой точности, лучше использовать литье под технологическим прессом. Это более трудоемкий и дорогой процесс, но он позволяет получить продукт с минимальным количеством дефектов.

Сложно сказать, какой метод лучше – все зависит от конкретной задачи. Для простых колец под давлением вполне подойдет обычный пресс. Но если требуется высокая точность, например, для медицинского оборудования, то без литья под технологическим прессом не обойтись.

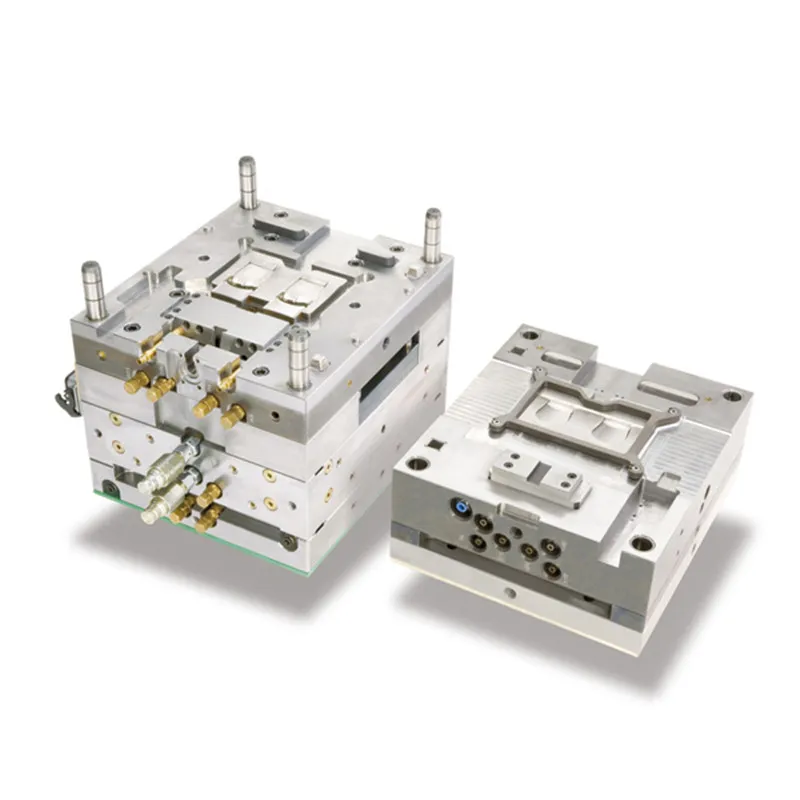

Качество силиконовое кольцо завод напрямую зависит от качества пресс-формы. Она должна быть точно изготовлена, с хорошей системой охлаждения и отвода давления. Особенно важно правильно спроектировать каналы охлаждения, чтобы избежать деформации и неровностей поверхности.

Несколько раз мы сталкивались с проблемами из-за плохо спроектированных каналов охлаждения. Кольца получались с дефектами поверхности и неравномерной усадкой. Пришлось переделывать пресс-форму, что увеличило стоимость производства.

Особое внимание нужно уделять обработке поверхности пресс-формы. Она должна быть гладкой и без царапин, чтобы обеспечить качественный внешний вид готового продукта.

После извлечения из формы силиконовое кольцо завод обычно проходит несколько этапов постобработки. Это может быть обрезка заусенцев, шлифовка, полировка, нанесение защитного покрытия. Все это влияет на внешний вид и эксплуатационные характеристики продукта.

Например, если требуется высокая стойкость к истиранию, то кольцо можно обработать специальным полимерным покрытием. А если нужно улучшить антистатические свойства, то можно использовать антистатическую краску.

На каждом этапе производства необходимо проводить контроль качества. Это может быть визуальный осмотр, измерение размеров, проверка на прочность и эластичность. Только так можно убедиться, что продукт соответствует требованиям заказчика.

Особенно важно тщательно контролировать размеры колец, чтобы они соответствовали спецификациям. Небольшие отклонения могут привести к проблемам при сборке и эксплуатации.

Готовую продукцию необходимо правильно упаковать, чтобы защитить ее от повреждений и загрязнений при транспортировке и хранении.

Что часто делают не так? Например, заказывают слишком большой тираж, не проведя предварительных испытаний. Или выбирают не тот материал, не учитывая условия эксплуатации. Иногда экономия на материалах и постобработке приводит к серьезным проблемам в будущем.

Однажды мы получили заказ на производство колец для автомобильной промышленности из дешевого силикона. Через несколько месяцев заказчик вернулся с жалобой на то, что кольца быстро деформировались и привели к утечке масла. Пришлось переделывать всю партию, что обернулось значительными финансовыми потерями.

Главный совет – не гонитесь за дешевизной. Лучше потратить немного больше времени на выбор материалов и технологий, чем потом исправлять ошибки.

Мы сейчас работаем над автоматизацией процесса контроля качества, внедряем более точные измерительные инструменты и стараемся оптимизировать логистику поставок. Это позволяет нам быстрее и качественнее выполнять заказы. Хочется, чтобы производство силиконовое кольцо завод стало еще более надежным и эффективным.

Производство силиконовое кольцо завод - это ответственный процесс, требующий внимания к деталям и понимания всех нюансов. Не стоит недооценивать сложность задачи. Выбирайте надежных поставщиков, используйте качественные материалы, тщательно контролируйте качество на каждом этапе производства. Тогда вы сможете получить продукт, который будет соответствовать вашим требованиям и прослужит долго.