Силиконовая форма – это, на первый взгляд, простое решение для создания резиновых, пластиковых и даже керамических изделий. Многие начинающие мастера считают, что это универсальный инструмент, способный воплотить в жизнь любые идеи. Однако, как и в любом деле, здесь есть свои нюансы, и простое понимание принципа работы формы – это только верхушка айсберга. Говорят, ?лучший способ учиться – это учиться на ошибках?. И я могу с уверенностью сказать, что за годы работы с силиконовыми формами, я накопил немало опыта, как успешного, так и… не совсем. Поэтому хочу поделиться своими наблюдениями, а может, и предупреждениями.

Первый и, пожалуй, самый важный шаг – это выбор подходящего силикона. Здесь кроется множество подвохов. Например, многие выбирают самые дешевые варианты, руководствуясь ценой. Конечно, экономия важна, но в данном случае она может обойтись дороже. Дешевый силикон часто имеет низкую эластичность, быстро изнашивается, плохо сохраняет детализацию, и может даже 'впитать' какие-то вещества из заготовки, что повлияет на конечный результат. В нашем случае, если требуется высокая точность и повторяемость, то экономить на этом компоненте не стоит. Я работал с силиконами разных марок: от простых, предназначенных для одноразового использования, до высокотемпературных и гигиенических, рассчитанных на длительную эксплуатацию. Выбор зависит от материала заготовки, требуемых характеристик готового изделия и условий эксплуатации.

Например, при изготовлении деталей для автомобильной промышленности – где предъявляются особенно высокие требования к термостойкости и химической стойкости – использование обычного силикона просто неприемлемо. Здесь нужны специализированные составы, прошедшие соответствующие испытания. Зато для создания простых декоративных элементов, например, небольших фигурок или украшений, подойдет и более доступный вариант. Важно учитывать не только сам силикон, но и его вязкость, время отверждения, способность к усадке, а также совместимость с другими материалами. Иногда возникает ситуация, когда выбираешь 'идеальный' силикон, а потом обнаруживаешь, что он плохо подходит для конкретной заготовки. Например, неожиданно сильно прилипает или не позволяет извлечь готовое изделие.

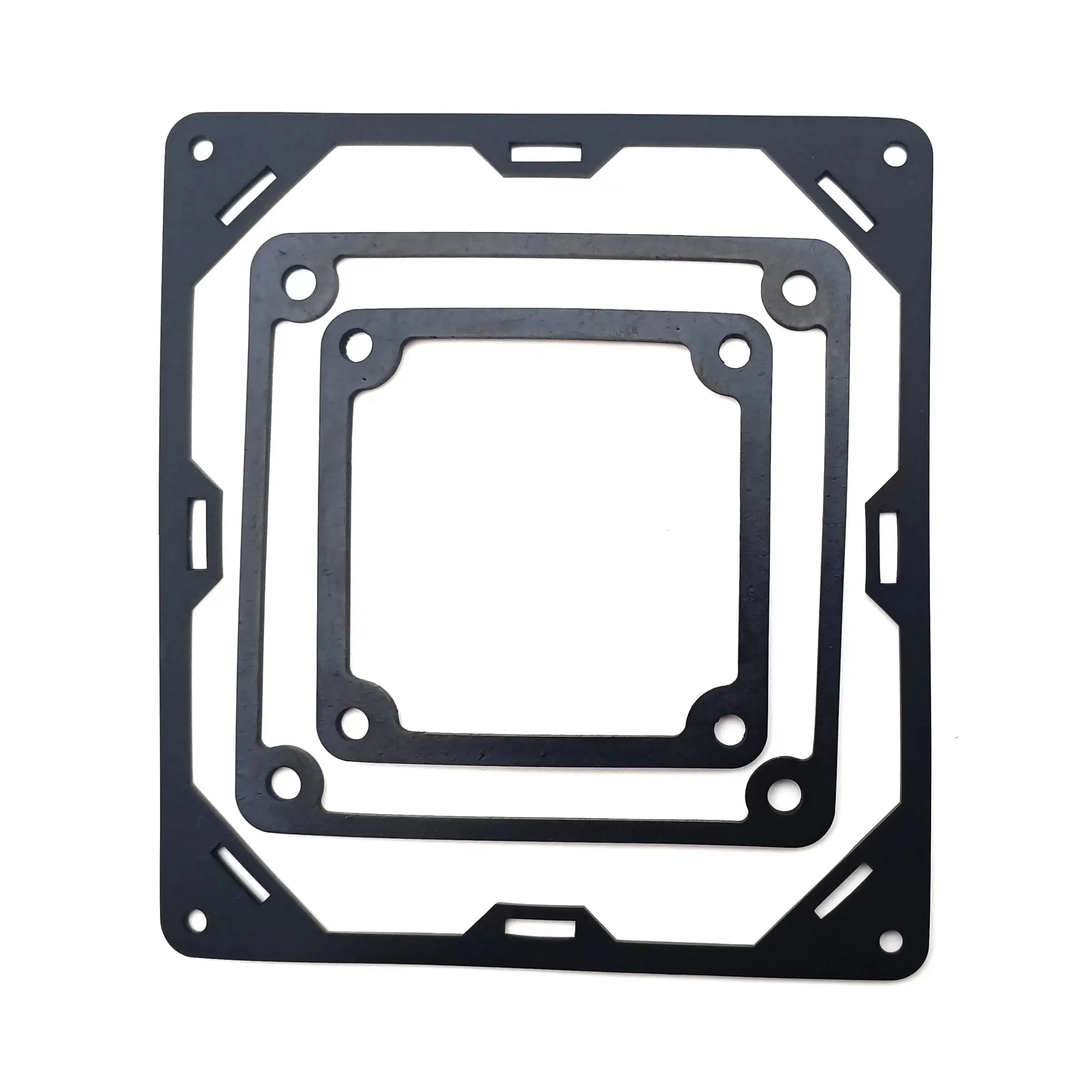

Не стоит недооценивать важность проектирования самой формы. Даже при использовании самого качественного силикона, плохо спроектированная форма может привести к нежелательным дефектам готового изделия. Важно учитывать усадку силикона при отверждении, а также возможные деформации заготовки при заливке. Особенно это актуально для сложных геометрических форм с тонкими стенками или выступающими элементами. Я однажды потратил немало времени на создание формы для сложной детали с множеством внутренних каналов. Поскольку я не учёл усадку силикона, готовые детали получались с деформациями и не соответствовали размерам чертежа. Пришлось полностью перерабатывать форму, что потребовало дополнительного времени и затрат. Поэтому я всегда советую тщательно продумывать конструкцию формы и проводить предварительные испытания.

Важным аспектом является также наличие системы выравнивания и поддержки. Особенно это касается больших и сложных форм. Неправильное расположение или отсутствие поддержки может привести к деформациям и трещинам в силиконе. Также, стоит подумать о системе продувки – особенно, если заливаемая смесь содержит газы. Продувка помогает избежать образования пузырьков в готовом изделии.

Извлечение готового изделия из силиконовой формы – это тоже не всегда простой процесс. Зачастую, при неправильном выборе силикона или недостаточно тщательной подготовке, извлечение может привести к повреждению изделия. Некоторые силиконы обладают высокой адгезией, что затрудняет извлечение. В таких случаях можно использовать специальные добавки или обрабатывать поверхность силикона перед заливкой. Я всегда использую небольшое количество смазочного материала (например, специального силиконового масла) для облегчения извлечения. Главное – не переборщить, чтобы не повредить поверхность изделия.

Иногда проблема заключается в высокой усадке силикона, которая может привести к сдавливанию готового изделия. В таких случаях нужно тщательно контролировать процесс отверждения и использовать силикон с минимальной усадкой. Также, стоит учесть, что некоторые материалы, такие как полимеры, могут 'прилипать' к силикону и затруднять извлечение. В этом случае, можно использовать специальные антиадгезионные добавки. Опыт показывает, что тщательно продуманный и реализованный процесс извлечения – это залог получения качественного изделия.

Даже силиконовая форма требует определенного ухода, чтобы прослужить долго и надежно. После каждого использования форму необходимо очищать от остатков заготовки. Для этого можно использовать различные средства: мыло, растворители, специальные очистители. Важно не использовать абразивные вещества, чтобы не повредить поверхность силикона. Кроме того, форму необходимо хранить вдали от прямых солнечных лучей и источников тепла, чтобы предотвратить ее деформацию. Я всегда пропитываю силиконовую форму специальным антиадгезионным составом после очистки и сушки. Это помогает предотвратить прилипание остатков заготовки и продлить срок службы формы.

Иногда, после нескольких циклов использования, силиконовая форма может начать деформироваться или терять детализацию. В этом случае, ее можно отремонтировать, используя специальные ремонтные составы. Однако, если деформация слишком сильная, то лучше заменить форму на новую. Важно помнить, что правильный уход и обслуживание – это инвестиция в долговечность и надежность ваших силиконовых форм.

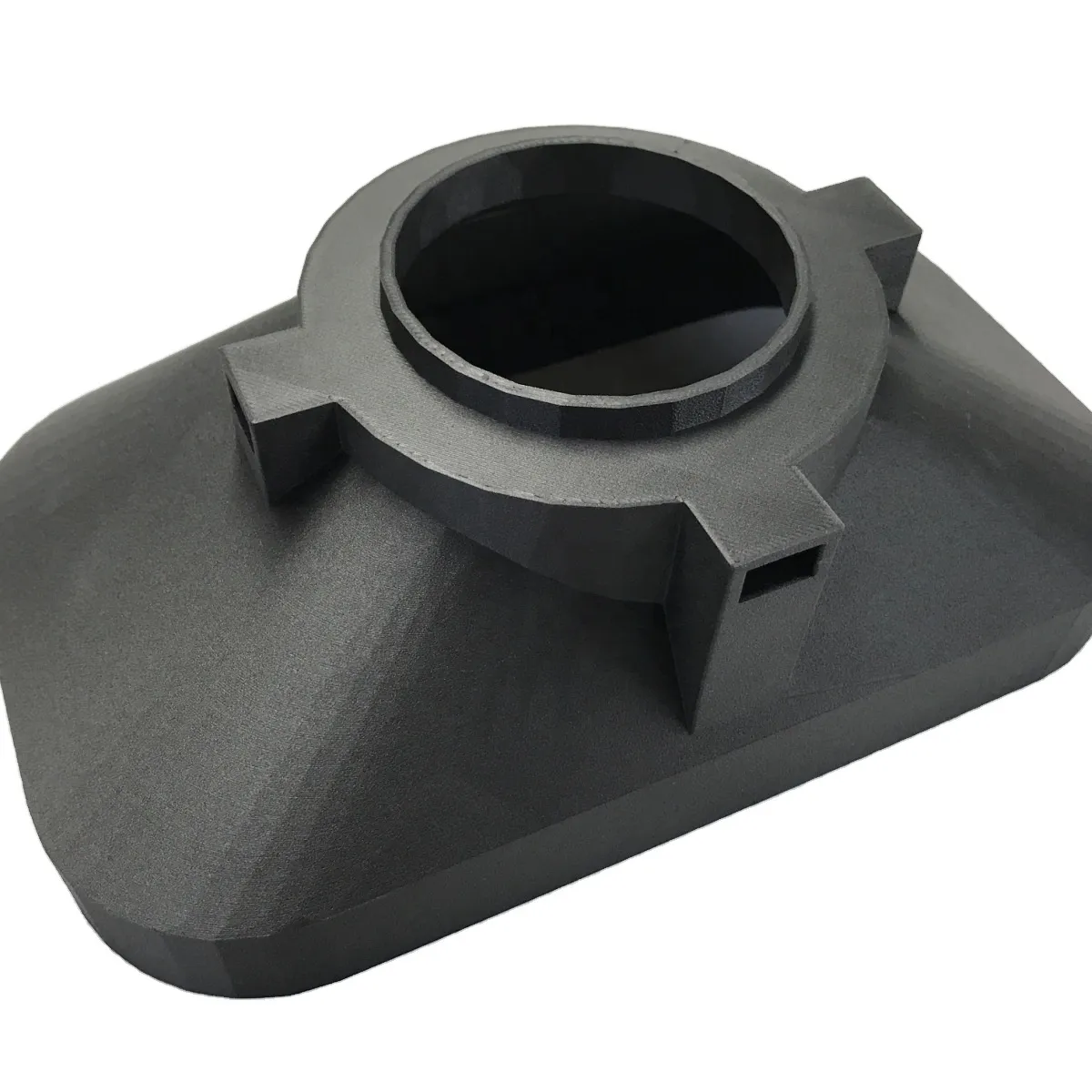

Недавно мы столкнулись с задачей создания силиконовой формы для изготовления деталей кузова для ретро-автомобиля. Требования к точности были очень высокими, так как детали должны были идеально соответствовать оригиналу. Мы выбрали высококачественный силикон с низкой усадкой и высокой термостойкостью. Проектирование формы было выполнено с использованием 3D-моделирования, что позволило избежать ошибок и деформаций. После заливки силикона, мы провели несколько циклов отверждения и извлечения, постепенно улучшая качество формы. В итоге, мы получили силиконовую форму, которая позволяет изготавливать детали с высокой точностью и повторяемостью. Этот проект показал, что даже самые сложные задачи можно решить, если подойти к ним с умом и использовать правильные материалы и технологии.

Xiamen Neway, как профессиональный производитель нестандартных пластиковых деталей и силиконовых резиновых изделий, регулярно обращается к нам за опытом и консультациями. Их экспертиза в области производства и разработки деталей позволила нам расширить наши знания и углубить понимание практических аспектов использования силиконовых форм. Их комплексный подход к производству, начиная с R&D и заканчивая упаковкой и экспортом, позволяет им предлагать клиентам комплексные решения. We are proud to have helped them refine their processes.