Силиконовая пробка производитель… Слушаешь, как это звучит, и кажется, что все просто – силикон, форма, готово. Но это, как и во многих вещах, сильно упрощение. За годы работы я убедился, что производство силиконовых пробок – это целый комплекс задач, требующий внимания к деталям, понимания материалов и, что немаловажно, опыта. Недавно мы столкнулись с проблемой, когда заказчик требовал невероятно узкую терпимость размеров, и это сразу показало всю сложность этой сферы. И вот, что я хочу рассказать, что мы узнали и какие выводы сделали.

Первая проблема, которая сразу бросается в глаза – это выбор самого силикона. Существуют десятки, если не сотни, различных видов силиконовых каучуков, каждый со своими характеристиками: твердость, эластичность, термостойкость, химическая стойкость. Неправильный выбор материала сразу ведет к проблемам с эксплуатацией готовой продукции. Например, если пробка должна выдерживать определенные температурные нагрузки, а используется силикон, не рассчитанный на эти нагрузки, то она может деформироваться или даже разрушиться. Это уже потеря времени и денег. Мы часто сталкиваемся с ситуациями, когда заказчики выбирают материал, основываясь только на цене, забывая о долгосрочной надежности и функциональности.

Еще один момент – это процесс литья. Силикон, в отличие от некоторых других материалов, требует особого подхода. Нельзя просто залить его в форму и ждать. Необходимо тщательно контролировать температуру, давление и время выдержки. Если температура недостаточно высокая, то силикон может не заполнить всю форму, что приведет к дефектам. Слишком высокая температура – и продукт может деформироваться. И здесь, как оказалось, не так много компаний, которые обладают опытом и оборудованием для точного контроля всех этих параметров. Это особенно важно при изготовлении пробок с сложной геометрией.

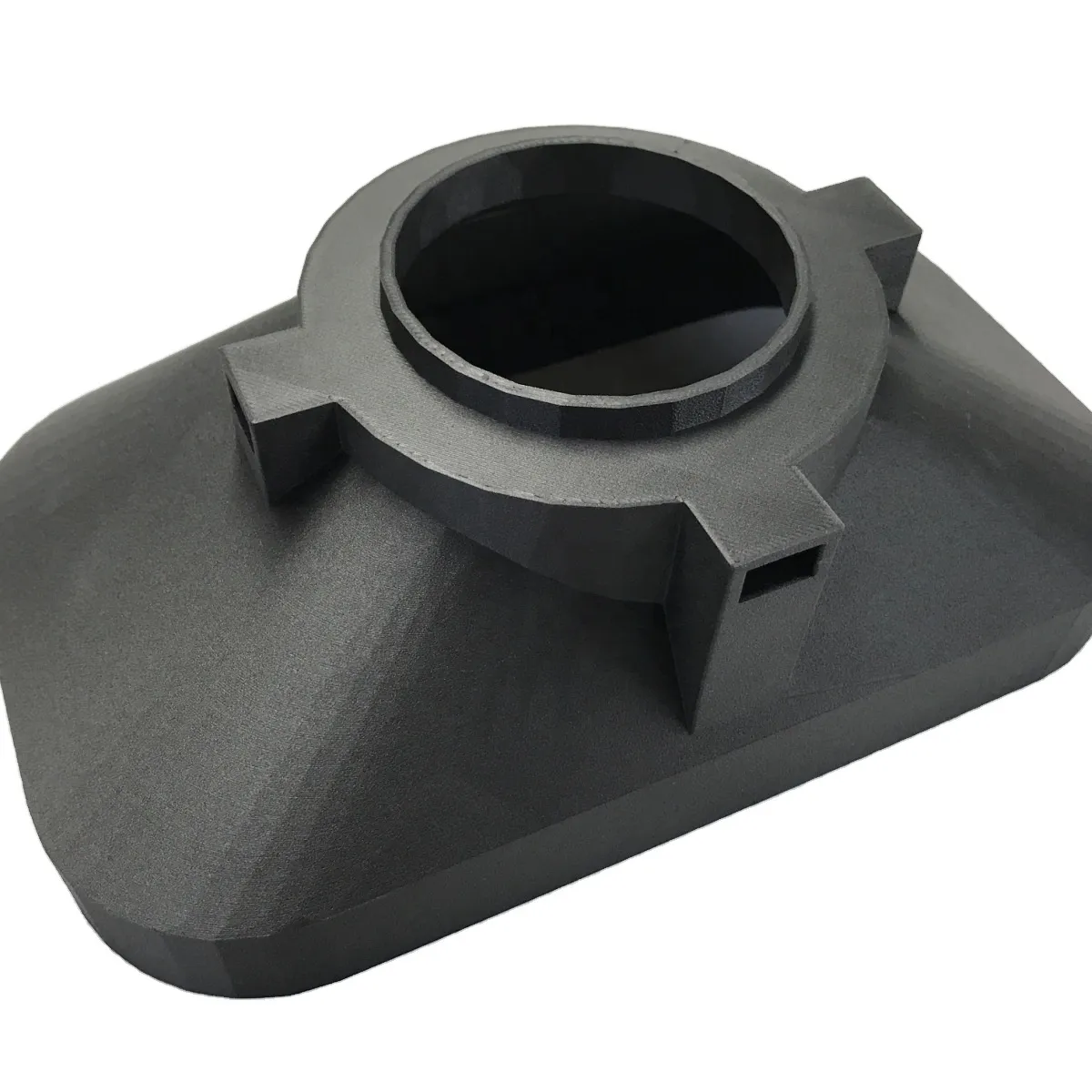

Качество формы - половина дела. Это не просто металлический блок, а точная копия требуемой пробки, от которой зависит внешний вид и размеры готового изделия. Формы изготавливают из различных материалов: алюминия, стали, графита. Выбор материала зависит от объема производства и требований к точности. Например, для небольших партий оптимальным будет использование графитовых форм, а для больших – стальных. Мы работаем с различными типами форм и всегда стараемся подобрать оптимальный вариант для каждого конкретного случая. Важно не только качество материала, но и точность обработки, а также наличие системы охлаждения для контроля температуры формы.

Когда я начинал, думал, что форма – это просто шаблон. Сейчас понимаю, что это сложный инженерный продукт, требующий детального проектирования и точного изготовления. Именно от формы зависит качество поверхности пробки, ее размеры и, в конечном итоге, функциональность. Иногда, даже небольшая неточность в форме может привести к серьезным проблемам на этапе производства. Это особенно важно учитывать при изготовлении сложных форм с внутренними каналами или выступающими элементами.

Однажды к нам обратился заказчик с задачей изготовить силиконовые пробки для особого типа лабораторного оборудования. Пробки должны были быть устойчивы к воздействию агрессивных химических веществ и выдерживать перепады температур от -40 до +120 градусов Цельсия. Традиционные материалы не подходили, пришлось искать специальный тип термостойкого силикона. Более того, пробки должны были иметь очень узкую терпимость размеров – не более 0,1 мм. Это потребовало использования высокоточного оборудования и тщательного контроля всех параметров процесса литья. В итоге, нам удалось разработать и изготовить пробки, которые полностью соответствовали требованиям заказчика. Это был сложный, но очень интересный проект, который позволил нам расширить наши возможности и укрепить репутацию надежного поставщика.

В процессе работы над этим проектом мы столкнулись с рядом проблем. Во-первых, сложно было найти поставщика термостойкого силикона, который мог бы предоставить сертификаты качества и гарантии. Во-вторых, процесс литья оказался более сложным, чем мы предполагали. Необходимо было тщательно контролировать температуру и давление, чтобы избежать деформации пробки. В-третьих, для достижения узкой терпимости размеров потребовалось использовать специальное оборудование и методы контроля качества. Но благодаря опыту и знаниям нашей команды, мы смогли успешно решить все эти проблемы.

Еще одна распространенная проблема – это плохая полимеризация силикона. Это может привести к тому, что пробка будет мягкой и деформироваться. Полимеризация – это процесс отверждения силикона, который происходит под воздействием тепла или химических катализаторов. Если процесс полимеризации проходит неправильно, то пробка может иметь низкую прочность и эластичность. Чтобы избежать этой проблемы, необходимо правильно подобрать катализатор и контролировать температуру и время отверждения. Мы постоянно совершенствуем наши технологии полимеризации, чтобы обеспечить высокое качество нашей продукции.

Иногда возникают ситуации, когда силикон не полимеризуется полностью. Это может быть связано с недостаточным количеством катализатора, неправильной температурой или временем отверждения. В таких случаях мы стараемся повторно отвердить пробки, используя более интенсивные методы нагрева. Также мы используем специальные добавки, которые способствуют более полному полимеризации силикона. Важно понимать, что правильная полимеризация - ключевой фактор, определяющий долговечность и функциональность силиконовой пробки.

После изготовления силиконовых пробок важно провести контроль качества и, при необходимости, дополнительную обработку. Например, мы используем различные методы контроля размеров, таких как микрометры и калибры. Также мы проводим визуальный осмотр для выявления дефектов поверхности. Мы стараемся максимально автоматизировать процесс контроля качества, чтобы исключить человеческий фактор.

Важным аспектом является и правильное хранение готовой продукции. Силиконовые пробки должны храниться в сухом, прохладном месте, защищенном от прямых солнечных лучей. Неправильное хранение может привести к деформации или ухудшению свойств силикона. Мы всегда предоставляем нашим клиентам рекомендации по хранению продукции, чтобы они могли обеспечить ее долговечность.

На данный момент мы ищем новые способы оптимизации производственного процесса, в частности, внедрение автоматизированных систем контроля качества и более эффективных методов полимеризации. Мы постоянно следим за новыми тенденциями в отрасли и стараемся использовать самые современные технологии, чтобы предлагать нашим клиентам продукцию высочайшего качества.

Нельзя не упомянуть о случаях, когда не все идет гладко. Например, однажды у нас была партия пробок с незначительными дефектами поверхности. При близком рассмотрении выяснилось, что проблема была связана с недостаточной чистотой формы. Даже небольшие загрязнения могут привести к образованию дефектов на поверхности пробки. Это послужило для нас уроком: всегда необходимо тщательно очищать формы перед началом производства.

Другой случай – это партии пробок с неравномерной окраской. Оказалось, что проблема была связана с неправильным смешиванием пигментов. Мы пересмотрели технологию окрашивания и внедрили более строгий контроль качества, чтобы избежать подобных проблем в будущем.

Каждый дефект – это возможность для обучения и улучшения. Мы тщательно анализируем все ошибки и стараемся не допускать их повторения. Это позволяет нам постоянно совершенствовать наши технологии и повышать качество нашей продукции.

В заключение хочу сказать, что производство силиконовых пробок – это сложный, но интересный процесс. Он требует опыта, знаний и постоянного совершенствования. Компания Xiamen Neway Rubber & Plastic Products Co., Ltd. обладает всем необходимым для производства высококачественных силиконовых пробок любой сложности. Мы предлагаем полный спектр услуг: от разработки дизайна и изготовления форм до производства и контроля качества продукции. Мы всегда готовы предложить вам индивидуальное решение, которое соответствует вашим требованиям и бюджету. Приглашаем к сотрудничеству!

Итак, если вы ищете надежного производителя силиконовых пробок