Поиск производителей силиконовых пробок часто начинается с простого запроса в поисковике. Но давайте честно, за красивыми цифрами и обещаниями низких цен нередко скрывается куча нюансов. Мы уже много лет работаем на рынке резинотехнических изделий, и я могу сказать одно: просто выбрать самого дешевого поставщика – это путь к проблемам. Нужно понимать, что силиконовые пробки – это не просто резинка, это элемент, который влияет на герметичность, долговечность и безопасность всей системы. Личный опыт показывает, что экономия на качестве в итоге обходится гораздо дороже.

Первый и самый важный вопрос – из какого силикона сделана пробка. Здесь не бывает 'просто силикон'. Существуют различные марки, предназначенные для разных температурных режимов, химической стойкости и физических нагрузок. Например, для пищевой промышленности нужен специальный силикон, сертифицированный для контакта с продуктами питания. Использование 'обычного' силикона в такой ситуации – это прямой путь к попаданию вредных веществ в продукт. Мы однажды сталкивались с проблемой, когда поставщик, предлагавший очень выгодные цены, использовал силикон с неполным пакетом сертификатов. В итоге, пробки быстро деформировались и начали выделять неприятный запах. Помните, дешевизна – это не гарантия качества, а скорее сигнал о необходимости более тщательной проверки материалов.

Помимо марки силикона, нужно учитывать его вязкость и плотность. Вязкость влияет на процесс формовки, а плотность – на герметичность и прочность. Некоторые производители предлагают готовые решения, а другие – позволяют выбрать оптимальную марку и плотность, исходя из конкретных требований. Мы часто рекомендуем клиентам проводить испытания пробников, чтобы убедиться, что выбранный материал соответствует всем необходимым параметрам. Это, конечно, требует дополнительных затрат, но позволяет избежать проблем в будущем.

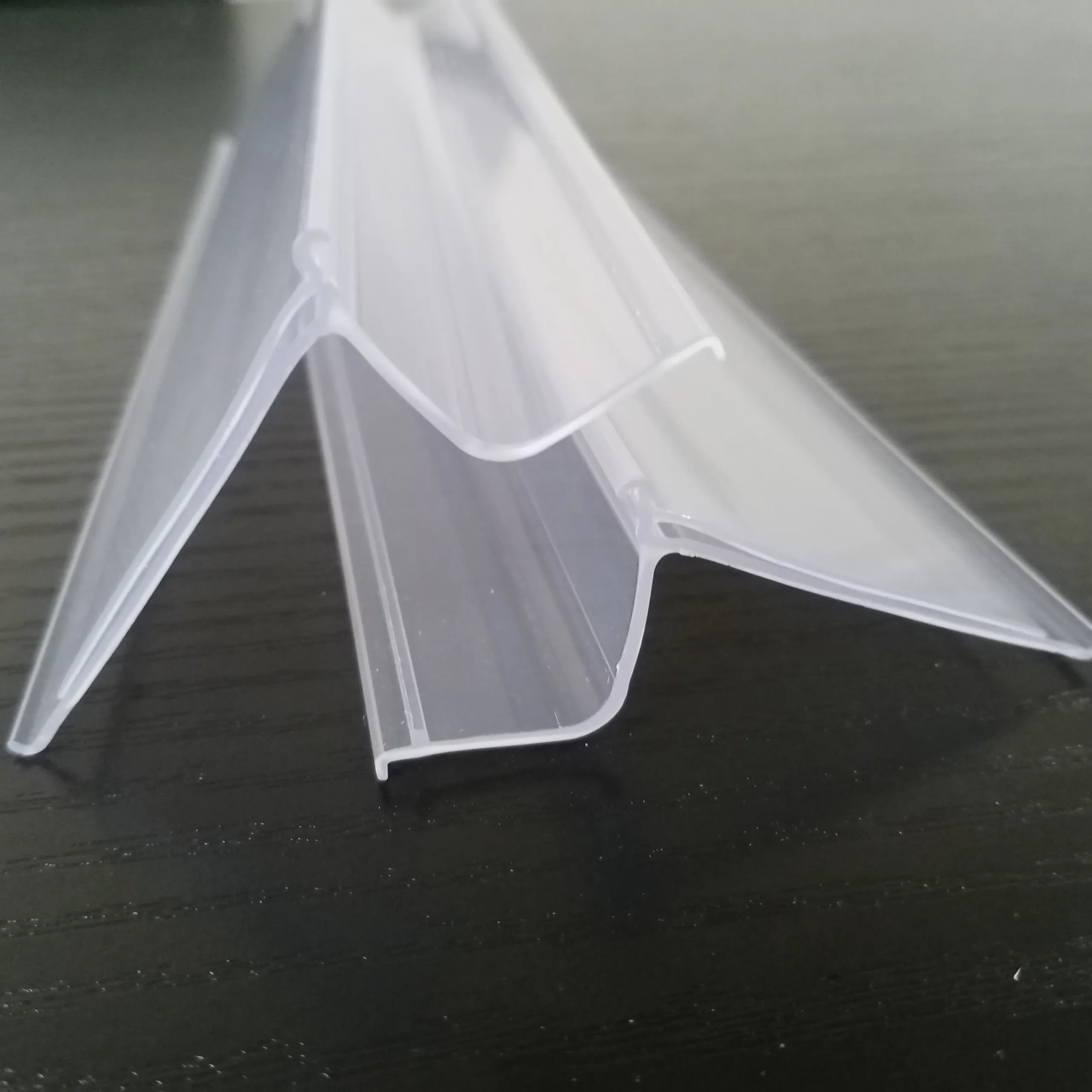

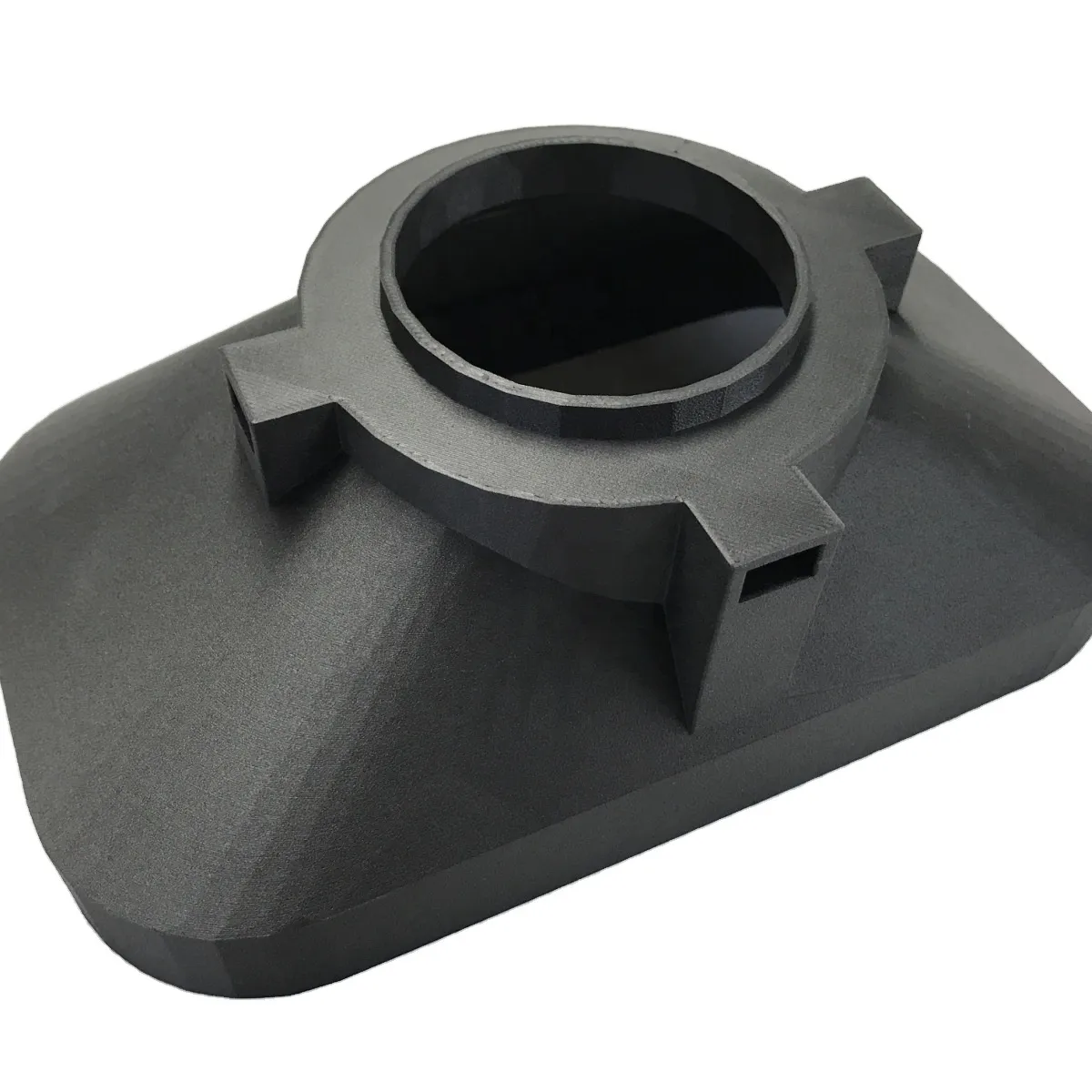

Существуют два основных способа производства силиконовых пробок: литье под давлением и экструзия. Литье под давлением позволяет изготавливать пробки сложной формы с высокой точностью. Экструзия – более экономичный способ, но он подходит только для простых форм. Выбор технологии зависит от объема производства, сложности дизайна и требуемой точности. Мы сотрудничаем с производителями, использующими оба метода, чтобы предложить нашим клиентам оптимальное решение для каждого конкретного случая.

Даже если материал хорош и технология производства соответствует требованиям, контроль качества – это неотъемлемая часть процесса. Нужно проверять пробки на герметичность, прочность, устойчивость к деформациям и химическим воздействиям. Наличие сертификатов, подтверждающих соответствие продукции требованиям стандартов, – это тоже важный критерий. Мы всегда требуем от наших поставщиков предоставления полного пакета сертификатов и проводим собственные проверки продукции перед отгрузкой клиентам. Один раз мы получили партию, которая на первый взгляд выглядела идеально, но при проверке герметичности выявились серьезные дефекты. Это стоило нам много времени и денег.

Что именно нужно проверять? Во-первых, это внешний вид: отсутствие трещин, сколов, деформаций. Во-вторых, это геометрические параметры: соответствие размеров чертежам. В-третьих, это физико-механические свойства: твердость, модуль упругости, предел прочности на разрыв. И, наконец, это химическая стойкость: устойчивость к воздействию различных веществ, таких как масла, растворители, кислоты и щелочи. Современное оборудование позволяет проводить все эти проверки с высокой точностью.

На рынке силиконовых пробок есть немало предложений, но не все из них одинаково надежны. Часто встречаются поставщики, которые не предоставляют полную информацию о материалах и технологии производства. Или же они предлагают очень низкие цены, что является тревожным звоночком. Еще одна проблема – это сроки поставки. В условиях растущей конкуренции многие производители пытаются сократить сроки производства, что может привести к снижению качества продукции. Мы всегда стараемся работать с проверенными поставщиками, которые могут гарантировать соблюдение сроков и высокое качество продукции. Мы сотрудничаем с компанией **Xiamen Neway Rubber & Plastic Products Co., Ltd.**, и они всегда выполняют свои обязательства.

Мы работаем с компаниями из различных отраслей: пищевой промышленности, фармацевтики, автомобилестроения, электроники. Для каждой отрасли предъявляются свои требования к силиконовым пробкам. Например, для пищевой промышленности необходимы пробки, сертифицированные для контакта с продуктами питания, а для автомобилестроения – пробки, устойчивые к воздействию высоких температур и агрессивных сред. Поэтому важно выбирать поставщика, который имеет опыт работы с вашей отраслью и понимает все специфические требования.

Выбор производителя силиконовых пробок – это ответственный процесс, требующий внимательного подхода и глубокого понимания рынка. Не стоит экономить на качестве, так как это может привести к серьезным проблемам в будущем. Важно выбирать поставщиков, которые предоставляют полную информацию о материалах и технологии производства, имеют опыт работы с вашей отраслью и могут гарантировать соблюдение сроков и высокое качество продукции. Надеюсь, эта информация поможет вам сделать правильный выбор.