Как производитель резинотехнических изделий, я часто сталкиваюсь с запросами на силиконовые присоски. И, знаете, часто люди думают, что это простая вещь. Найти поставщика – дело пяти минут, купить дешево – еще проще. Но реальность оказывается куда сложнее. Сегодня я поделюсь своими наблюдениями, опытом, и немного пожелайте удачи тем, кто только вступает в эту сферу.

Начнем с очевидного: силиконовая присоска – это не просто резина. Это композитный материал, требующий точного контроля качества на каждом этапе производства. Выбор полидокопиола, добавки, температура вулканизации – все это напрямую влияет на характеристики присоски: адгезию, гибкость, долговечность. Многие производители, особенно начинающие, экономят на материалах, и в итоге потребитель получает продукт, который быстро теряет свои свойства. Мы, в Xiamen Neway Rubber & Plastic Products Co., Ltd., всегда уделяем большое внимание качеству сырья. И это не просто слова. Без качественного сырья невозможно гарантировать стабильность характеристик готовой продукции, особенно для силиконовых присосок, которые часто используются в чувствительных к температуре и влажности условиях.

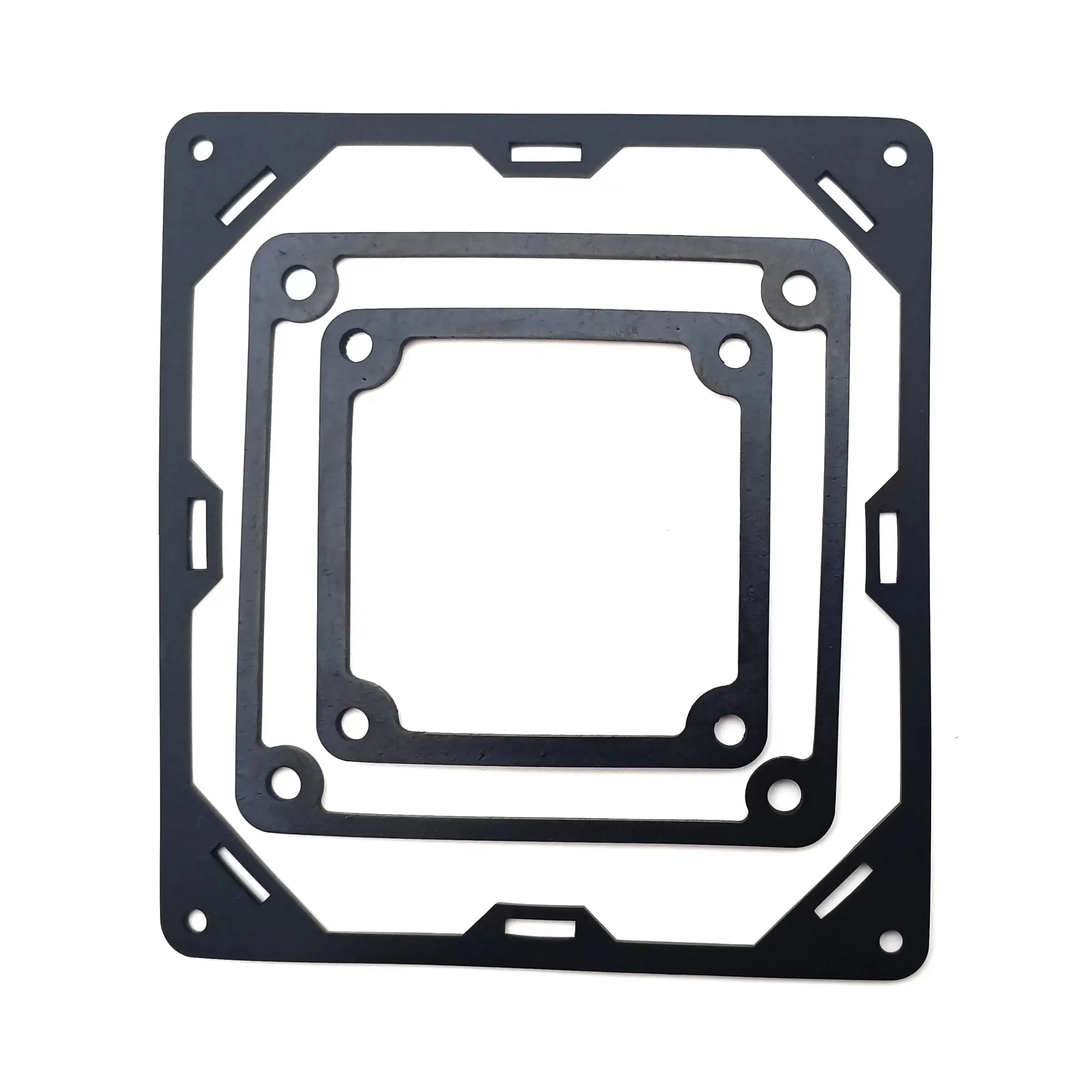

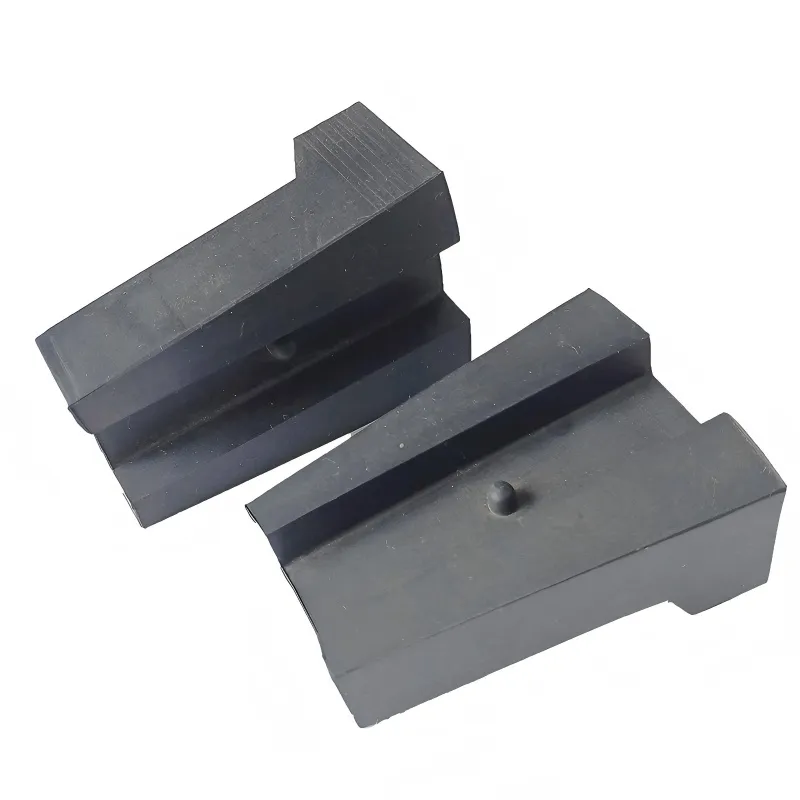

Разные типы силикона имеют разные характеристики. Гибкость, температурный диапазон, устойчивость к химическим веществам – все это определяет область применения присоски. Например, для работы с термочувствительными поверхностями нужны присоски из силикона с низким коэффициентом трения и высокой эластичностью. Для более тяжелых грузов – с усиленной конструкцией и специальной поверхностью. Просто взять первую попавшуюся силиконовую присоску – это как играть в рулетку. Поэтому всегда нужно четко понимать, для чего она будет использоваться и какие требования предъявляются к ее характеристикам.

На практике я неоднократно видел случаи, когда заказчики выбирали присоску, исходя только из цены, а потом столкнулись с проблемами в эксплуатации. Слишком жесткая присоска не прилипает, слишком мягкая – теряет форму, неправильный состав силикона не выдерживает воздействия химических веществ. Это не просто убытки, это еще и репутационные риски.

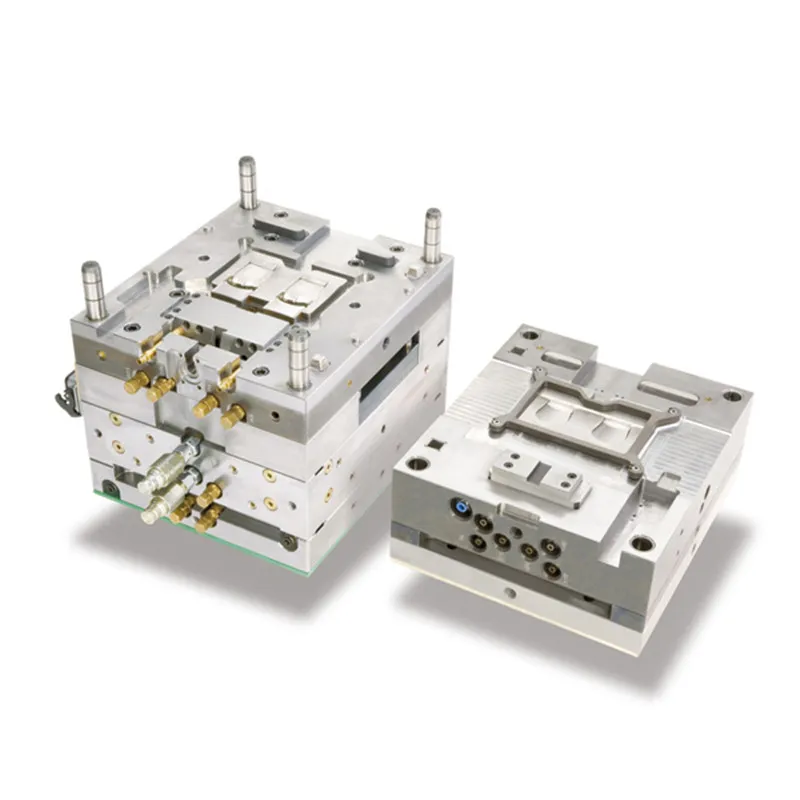

В нашей компании производственный процесс силиконовых присосок начинается с разработки конструкции, учитывающей требования заказчика. Далее идет проектирование пресс-форм, изготовление пресс-форм – это, как правило, наиболее затратный этап. После этого – подготовка силиконовой смеси, заливка в пресс-формы, вулканизация, отделка и контроль качества. Мы используем современные технологии и оборудование, чтобы минимизировать брак и обеспечить высокое качество продукции. Например, мы активно используем метод непрерывной экструзии для производства больших партий силиконовых присосок, что позволяет снизить себестоимость и сократить сроки поставки. Мы также уделяем большое внимание автоматизации процессов, что позволяет повысить точность и повторяемость производства.

Контроль качества – это не просто финальная проверка готовой продукции. Он проводится на каждом этапе производства: от проверки входящего сырья до проверки готовых присосок. Мы используем различные методы контроля: визуальный осмотр, измерение геометрических размеров, испытания на адгезию, гибкость, устойчивость к температурам и химическим веществам. Это позволяет выявить дефекты на ранних стадиях и предотвратить их попадание к заказчику.

Иногда, при изготовлении силиконовых присосок сложных форм, возникают определенные трудности. Например, сложно обеспечить равномерную усадку силикона при вулканизации, что может привести к деформации присоски. Или сложно извлечь присоску из пресс-формы, не повредив ее. Для решения этих проблем мы используем специализированные методы проектирования пресс-форм и подбора силиконовых смесей. Мы также сотрудничаем с опытными инженерами-конструкторами, которые помогают нам разрабатывать оптимальные решения для сложных задач.

Недавно мы работали с компанией, которая производит медицинское оборудование. Им требовались силиконовые присоски для фиксации различных элементов оборудования. Требования были очень высокими: присоски должны были быть изготовлены из медицинского силикона, не вызывать аллергической реакции, и выдерживать многократное использование. Мы разработали специальный состав силикона, который соответствовал всем требованиям заказчика, и изготовили партию присосок. Заказчик остался очень доволен качеством продукции, и теперь сотрудничает с нами на постоянной основе.

Я часто встречаю ошибки, связанные с выбором поставщика. Например, заказчики выбирают поставщика только по цене, не учитывая его опыт и репутацию. Или они не уделяют достаточного внимания качеству сырья. Или они не контролируют процесс производства. Все эти ошибки могут привести к серьезным проблемам в эксплуатации продукции.

Рынок силиконовых присосок постоянно развивается. Появляются новые материалы, новые технологии, новые применения. Мы активно следим за тенденциями рынка и постоянно совершенствуем свои процессы и продукты. Например, мы сейчас работаем над разработкой силиконовых присосок с самоочищающимися свойствами. Или над силиконовыми присосками, которые могут использоваться в экстремальных условиях (высокие и низкие температуры, агрессивные среды).

В заключение хочу сказать, что производство силиконовых присосок – это не просто производство. Это сложный технологический процесс, требующий опыта, знаний и внимания к деталям. Выбирайте поставщика с умом, и тогда вы сможете получить качественную продукцию, которая будет соответствовать всем вашим требованиям.