Заводы, специализирующиеся на силиконовых подставках… звучит просто, да? Но опыт показывает, что за кажущейся простотой скрывается целый пласт сложностей. Часто новичков поражает диапазон применений – от подставок под горячее до сложнейших промышленных компонентов. И, честно говоря, не все заводы одинаково хорошо справляются с этими задачами. Я бы даже сказал, что сейчас, когда спрос на силикон растет, просто 'запустить производство' уже недостаточно. Важно понимать нюансы материалов, технологию литья и, конечно, требования конечного потребителя. Нам, как производителю, постоянно приходится адаптироваться к новым вызовам.

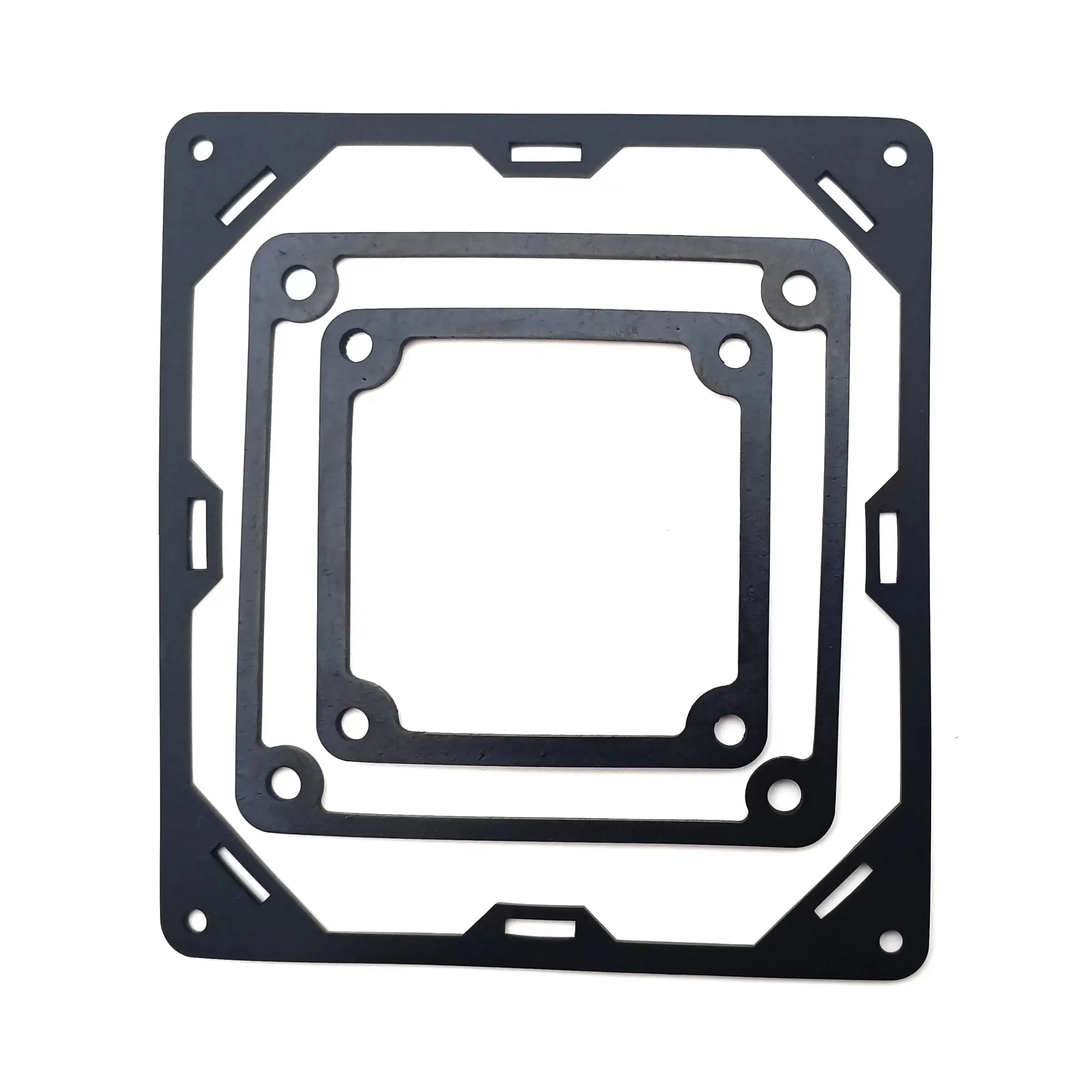

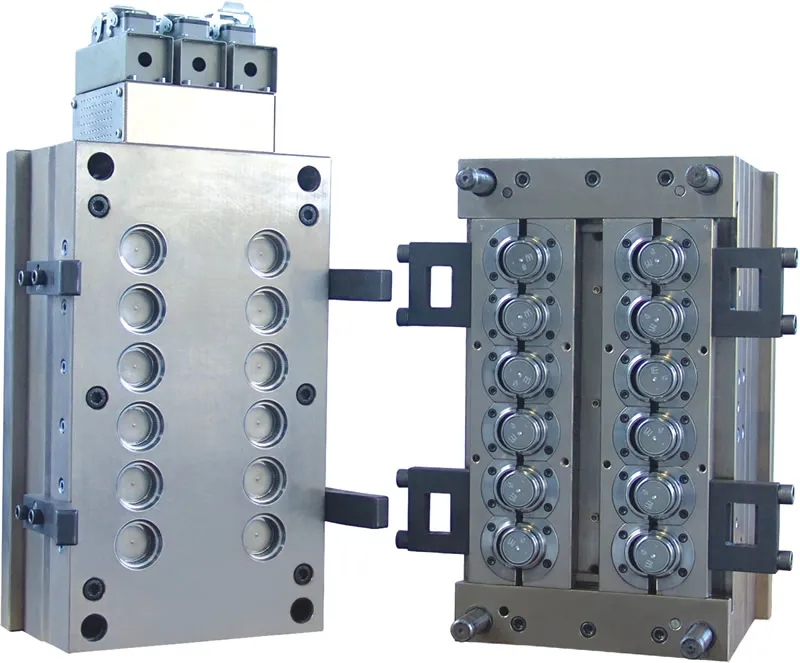

Итак, с чего начинается производство силиконовой подставки? Первым, конечно, является выбор типа силикона. Тут вариантов много: жидкий силикон, силиконовая смола, силиконовые каучуки разной твердости и эластичности. Выбор зависит от предполагаемой нагрузки, температуры и других условий эксплуатации. Например, для подставок под горячее нужна высокая термостойкость, а для промышленных деталей может потребоваться высокая механическая прочность и устойчивость к химическим веществам. Затем идет подготовка формы – это может быть литьевая форма, изготовленная из различных материалов, или даже метод литья под давлением. Оптимизация формы – это отдельная история, которая сильно влияет на качество конечного продукта. И, конечно, не стоит забывать о процессе отверждения силикона. Это критически важный этап, от которого зависит долговечность и функциональность подставки.

Часто заказчики сосредотачиваются на характеристиках, вроде термостойкости или твердости, забывая о других важных факторах. Например, важно учитывать адгезию силикона к другим материалам, его устойчивость к старению и воздействию атмосферы. Это особенно актуально, если подставка будет использоваться в условиях повышенной влажности или при контакте с маслами и растворителями. Наш опыт показывает, что экономия на силиконе может обернуться значительными проблемами в будущем – деформацией, разрушением или потерей функциональности. Мы часто сталкиваемся с ситуациями, когда подставка, изначально казавшаяся дешевой, быстро выходит из строя, и заказчику приходится переделывать весь заказ.

А еще, выбор поставщика силикона тоже критичен. Некоторые производители предлагают некачественный силикон, который не соответствует заявленным характеристикам. Использование такого материала – прямой путь к проблемам с качеством продукции. Поэтому мы всегда работаем только с проверенными поставщиками, которые предоставляют сертификаты качества на свою продукцию. Помните, дешевле иногда заплатить немного больше за более качественный материал, чем потом бороться с последствиями некачественного силикона.

Форма – это сердце любого литьевого производства. Неправильно спроектированная или изготовленная форма может привести к множеству проблем: дефектам поверхности, неравномерному отверждению силикона, сложной извлечению изделия из формы. Мы, к примеру, несколько лет назад столкнулись с проблемой деформации подставок при извлечении из формы. Пришлось пересмотреть конструкцию формы, изменить технологию литья и подобрать более подходящий силикон. Это потребовало значительных затрат времени и ресурсов, но в итоге мы добились значительного улучшения качества продукции. Оптимизация формы – это постоянный процесс, который требует опыта и знаний в области литьевой технологии. Использование современных программных комплексов для проектирования и моделирования формы может существенно упростить эту задачу.

Процесс литья силиконовых подставок может быть как простым, так и сложным, в зависимости от конструкции изделия и используемого оборудования. Литье под давлением позволяет производить большие партии продукции с высокой точностью и скоростью. Однако, для этого требуется дорогостоящее оборудование и квалифицированный персонал. Литье в открытую форму – более простой и доступный вариант, но он подходит только для небольших партий продукции. При литье в открытую форму необходимо тщательно контролировать температуру и давление, чтобы избежать образования дефектов. Например, недостаточное давление может привести к образованию пустот в изделии, а слишком высокое давление – к его деформации.

Еще один важный момент – это использование дегазации. Во время литья силикона в изделии образуются пузырьки воздуха, которые могут ухудшить его качество. Дегазация – это процесс удаления этих пузырьков воздуха из силикона перед литьем. Это можно сделать различными способами: вакуумная дегазация, дегазация с использованием специальных дегазаторов. Выбор метода дегазации зависит от типа силикона и конструкции изделия. Мы всегда используем вакуумную дегазацию, так как она позволяет удалить большее количество пузырьков воздуха и улучшить качество продукции.

Контроль качества – это неотъемлемая часть производства силиконовых подставок. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты. На этапе подготовки формы необходимо проверить ее на наличие трещин и деформаций. На этапе литья необходимо проверить температуру и давление. На этапе отгрузки необходимо проверить внешний вид и размеры изделия. Мы используем различные методы контроля качества: визуальный осмотр, измерительный контроль, испытания на термостойкость, износостойкость и химическую стойкость. Все наши продукты проходят строгий контроль качества, что гарантирует их надежность и долговечность.

Рынок силиконовых подставок постоянно развивается, появляются новые материалы, технологии и тенденции. Одной из главных тенденций является использование экологически чистых материалов. Все больше заказчиков предпочитают подставки, изготовленные из биоразлагаемого силикона или из переработанного пластика. Еще одна тенденция – это использование 3D-печати для изготовления сложных форм и деталей. 3D-печать позволяет создавать уникальные подставки с нестандартной геометрией и функциональностью. Мы следим за всеми новыми тенденциями и стараемся внедрять их в наше производство, чтобы предлагать нашим заказчикам самые современные и инновационные решения. Компания Xiamen Neway Rubber & Plastic Products Co., Ltd. активно инвестирует в новые технологии и оборудование, чтобы оставаться конкурентоспособной на рынке.

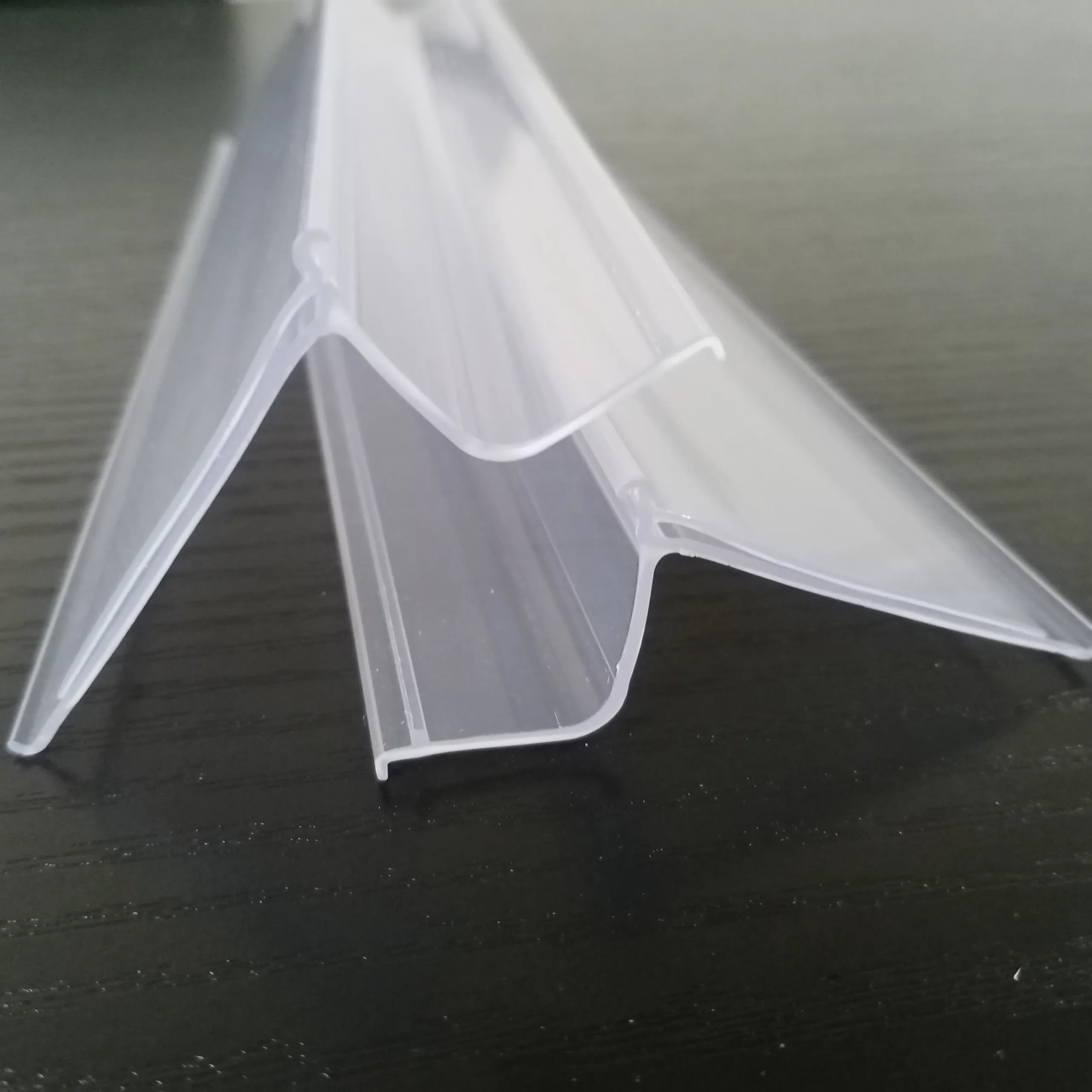

Новая тенденция - это интеграция функциональности. Подставки перестают быть просто защитой от тепла. Теперь это могут быть подставки с магнитными креплениями, встроенными держателями для ручек, или даже с подогревом. Это требует новых подходов к проектированию и производству, и мы постоянно ищем способы внедрения этих новых технологий в нашу продукцию. Постоянное обучение персонала и сотрудничество с исследовательскими институтами – залог успешного развития в этой сфере. Мы понимаем, что будущее силиконовых подставок за инновациями и функциональностью.