Силиконовые крышки заводы – это термин, который сейчас часто встречается в запросах. Но что на самом деле стоит за ним? Простое производство, как может показаться, на деле связано с множеством нюансов. Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. занимаемся этим уже более 18 лет, и каждый проект – это своего рода головоломка. Попытаюсь поделиться не только общими знаниями, но и опытом, а может, и некоторыми ошибками, которые нам приходилось исправлять. Хочется сказать, что за 'просто силиконовая крышка' скрывается целый комплекс задач: от подбора нужного сырья до обеспечения качества и соответствия требованиям заказчика.

Первый шаг – это, конечно, техническое задание. Часто оно неполное, или сформулировано слишком расплывчато. Например, заказчик может сказать: 'Нужна крышка для этого прибора'. А что это за прибор? Какие нагрузки будет испытывать крышка? Какая температура? Какая химическая среда? Эти вопросы зачастую упускаются из виду, и в итоге приходится переделывать всю работу. У нас однажды был заказ на производство крышек для медицинского оборудования. Сначала заказчик хотел просто силиконовую крышку, но потом оказалось, что она должна выдерживать стерилизацию в автоклаве при высокой температуре и давлении. Это кардинально изменило подход к выбору материала и конструкции.

Особое внимание стоит уделять разработке чертежей. Нужно учитывать не только геометрические размеры, но и особенности изготовления. Например, если планируется использование сложной формы, то нужно заранее продумать технологию литья и возможность удаления литников. Иначе в итоге получится не только крышка, но и проблемы с производством. Мы обычно используем CAD/CAM системы для проектирования, что позволяет не только точно спроектировать крышку, но и сразу проверить ее технологичность.

Силикон – это не однородный материал. Существует множество его типов, каждый из которых обладает своими уникальными свойствами. Гидрогели, термореактивные силиконы, жидкие силиконы – все они подходят для разных задач. Выбор зависит от требований к эластичности, термостойкости, химической стойкости и другим параметрам. Часто заказчики выбирают силикон, исходя из цены, а не из функциональности. Это может привести к тому, что крышка будет быстро деформироваться или разрушаться при эксплуатации.

Мы в Xiamen Neway тесно сотрудничаем с поставщиками силиконов, чтобы подобрать оптимальный вариант для каждого проекта. Мы всегда учитываем не только технические характеристики материала, но и его совместимость с другими компонентами изделия. Например, если крышка будет контактировать с маслами или растворителями, то нужно выбрать силикон, устойчивый к этим веществам. Также важно учитывать маркировку материала (например, USP Class VI для медицинских приложений).

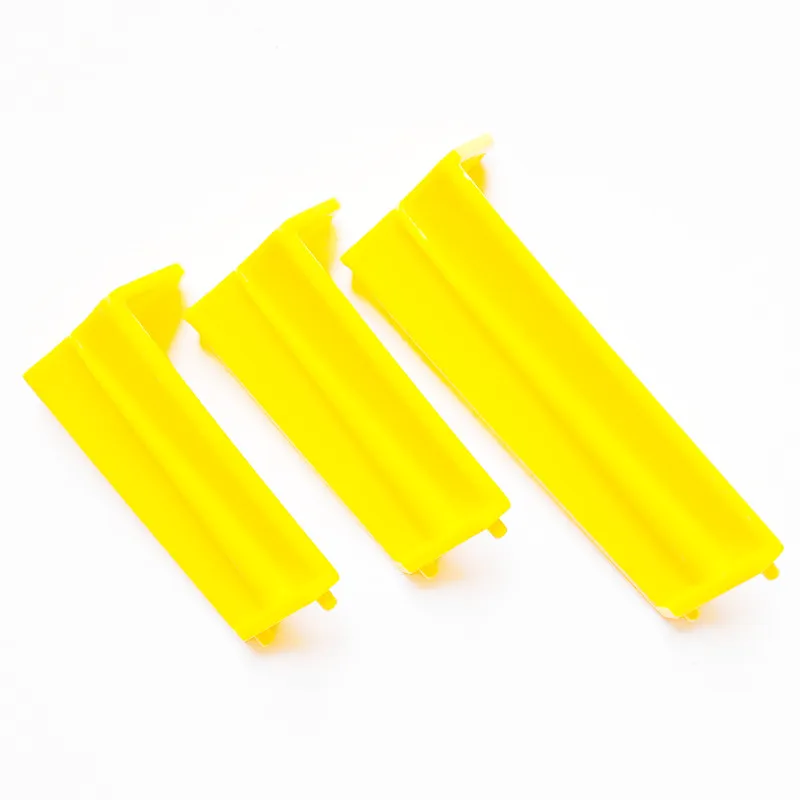

Наиболее распространенным способом производства силиконовых крышек является литье под давлением. Этот метод позволяет получать детали сложной формы с высокой точностью и повторяемостью. Однако он требует значительных инвестиций в оборудование и оснастку. Для небольших партий можно использовать литье в силиконовые формы, но это менее эффективно и дороже.

Мы используем как литье под давлением, так и литье в силиконовые формы в зависимости от объема заказа и сложности детали. Для сложных деталей, которые не поддаются литью под давлением, мы используем метод 3D-печати, например, SLA или DLP. Это позволяет создавать прототипы и небольшие партии деталей с высокой точностью.

Контроль качества – это неотъемлемая часть производства силиконовых крышек. Мы используем различные методы контроля качества на всех этапах производства: от входного контроля сырья до финальной проверки готовой продукции. Это включает в себя визуальный осмотр, измерение геометрических размеров, проверку эластичности и другие испытания.

Особенно важно контролировать качество литья. Мы используем автоматизированные системы контроля качества, которые позволяют выявлять дефекты, такие как поры, трещины и деформации. Мы также проводим испытания на устойчивость к высоким и низким температурам, а также на химическую стойкость. Недавно мы столкнулись с проблемой появления дефектов в силиконовых крышках, которые использовались в пищевой промышленности. Выяснилось, что проблема была в некачественном сырье. Мы немедленно прекратили использование этого сырья и привлекли нового поставщика.

Одним из распространенных проблем при производстве силиконовых крышек является образование литников. Литники – это остатки материала, которые остаются в детали после литья. Они могут ухудшать внешний вид детали и снижать ее прочность. Для решения этой проблемы мы используем специальные технологии литья и послепечатную обработку.

Еще одна проблема – это деформация детали при эксплуатации. Деформация может быть вызвана различными факторами, такими как высокие температуры, давление и воздействие химических веществ. Для предотвращения деформации мы используем высококачественный силикон и правильно проектируем конструкцию крышки. Мы также проводим испытания на устойчивость к различным воздействиям, чтобы убедиться в надежности детали.

Производство силиконовых крышек постоянно развивается. Появляются новые материалы и технологии, которые позволяют улучшать характеристики деталей и снижать себестоимость производства. Например, разрабатываются новые типы силиконов с улучшенной термостойкостью и химической стойкостью. Также активно развивается технология 3D-печати, которая позволяет создавать детали сложной формы с высокой точностью и скоростью.

Мы в Xiamen Neway постоянно следим за новыми тенденциями в производстве силиконовых крышек и внедряем новые технологии в свою работу. Мы уверены, что в будущем силиконовые крышки будут играть еще более важную роль в различных отраслях промышленности.