Резиновый шланг… Кажется, простая вещь, но сколько всего за этим стоит. За годы работы в этой сфере я понял, что многие недооценивают важность правильного выбора. Часто клиенты приходят с запросом 'ну нужен шланг', не задумываясь о рабочем давлении, температуре, химической стойкости, а иногда даже о типе соединения. И это, знаете, прямой путь к проблемам – течи, преждевременный износ, а в некоторых случаях и полная неработоспособность системы. Попробую поделиться опытом, возможно, кому-то пригодится.

Первое, что нужно понимать – существует огромное количество типов шлангов, каждый из которых предназначен для определенных задач. Начнем с классических – резиновые шланги общего назначения. Они делятся на несколько видов по составу резиновой смеси: натуральный каучук, бутадиен-стирольный каучук (SBR), этилен-пропиленовый каучук (EPDM) и силикон. Каждый из них обладает своим набором свойств.

Натуральный каучук – дорогой, но обладает отличной эластичностью и прочностью. Подходит для сложных условий, но требует защиты от кислорода и озона. SBR – более доступный вариант, обладает хорошей износостойкостью и устойчивостью к маслам. EPDM – отличный выбор для наружных работ, устойчив к ультрафиолету и атмосферным воздействиям. А силикон – самый термостойкий, применяется в условиях высоких температур и агрессивных сред.

Я помню один случай, когда для промышленного оборудования нам понадобился шланг для подачи горячей воды. Клиент изначально выбрал SBR, ориентируясь на цену. Через месяц шланг начал деформироваться и протекать. Пришлось срочно заменять его на силиконовый – это стоило дороже, но обеспечило бесперебойную работу оборудования. Вот где экономия может обернуться убытками.

Силиконовые шланги, безусловно, занимают особое место. Их термостойкость просто поражает – они выдерживают температуры от -60 до +250 градусов Цельсия. Это делает их идеальными для автомобильной промышленности, пищевой промышленности и других отраслей, где важна высокая температура.

Однако, силикон не лишен недостатков. Он дороже других типов резины и может быть менее прочным при механических нагрузках. Поэтому при выборе силиконового шланга необходимо учитывать не только температуру, но и другие факторы, такие как рабочее давление и наличие механических повреждений.

Мы однажды поставляли силиконовые шланги для использования в печах. Клиент, не особо разбираясь, заказал очень тонкий шланг, который быстро порвался. Оказалось, что он переоценил требование по скорости потока, что привело к чрезмерному давлению и разрушению шланга. Мораль тут проста – всегда нужно перестраховываться и выбирать шланг с запасом прочности.

Если речь идет о применении шланга в открытых условиях, например, для полива или водоснабжения, то EPDM является отличным выбором. Этот тип резины устойчив к ультрафиолету, озону и атмосферным осадкам, поэтому долговечен и не требует особого ухода.

Важно отметить, что EPDM шланги также могут быть подвержены воздействию некоторых химических веществ, поэтому перед использованием необходимо убедиться в их совместимости с используемой жидкостью. Например, для работы с кислотными растворами EPDM не подходит.

Иногда клиенты жалуются на преждевременный износ EPDM шлангов. В большинстве случаев это связано с неправильным хранением – шланг должен быть защищен от прямых солнечных лучей и агрессивных химических веществ. Также важно избегать резких перегибов шланга, так как это может привести к его повреждению.

Помимо типа резины, при выборе шланга необходимо учитывать ряд других факторов: рабочее давление, температуру, химическую стойкость, диаметр и длину шланга, а также тип соединения.

Рабочее давление – это максимальное давление, которое может выдержать шланг без разрушения. Этот параметр необходимо учитывать, если шланг будет использоваться для подачи жидкостей или газов под давлением. Обычно, у каждого типа шланга есть таблица соответствия давлению, которая должна быть учтена при выборе.

Химическая стойкость – это способность шланга выдерживать воздействие различных химических веществ. Перед использованием шланга необходимо убедиться в его совместимости с используемой жидкостью или газом. Если нет уверенности, лучше проконсультироваться со специалистом.

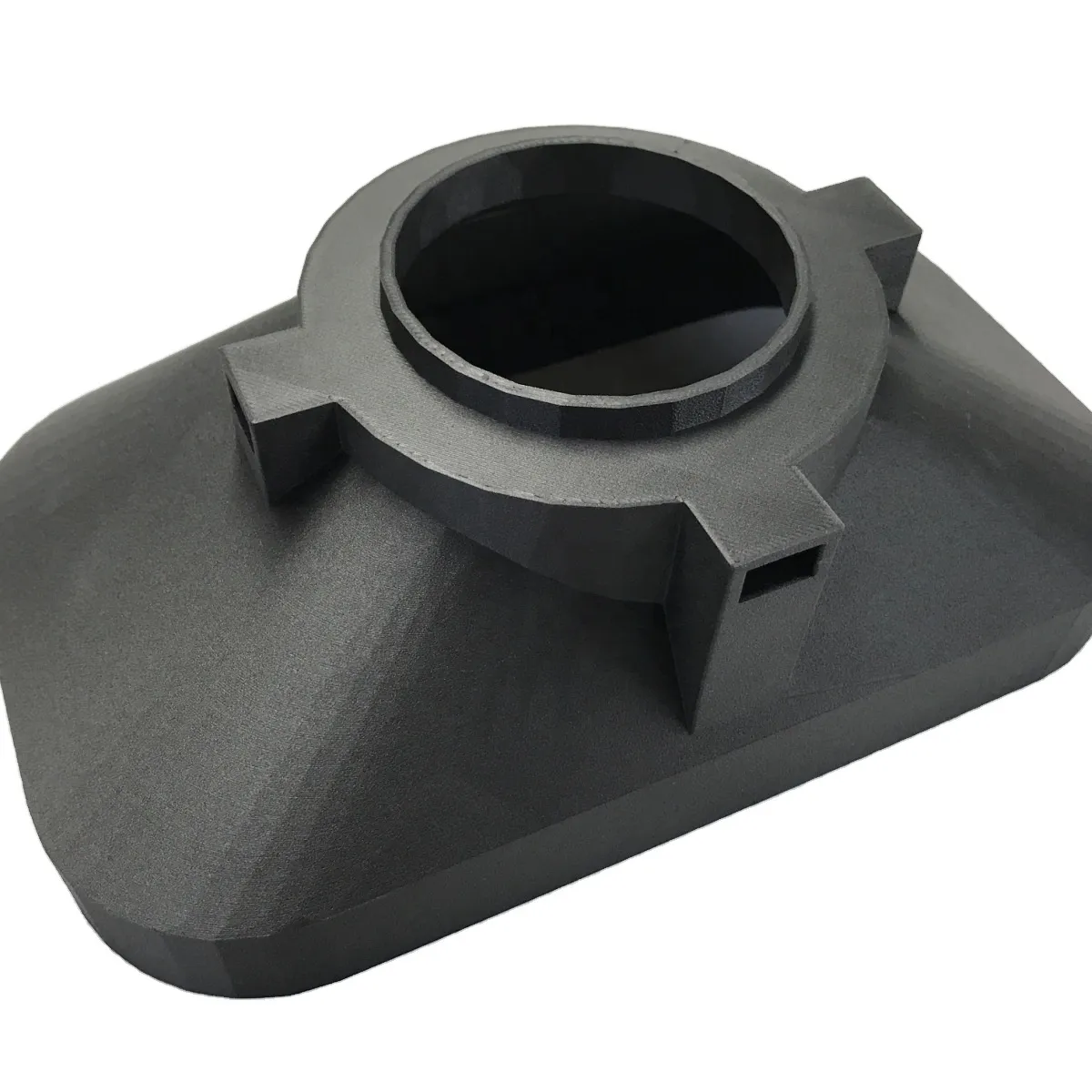

Соединения – это важная часть любого шлангового соединения. Существует несколько типов соединений: резьбовые, фланцевые, шоппинг-соединения и т.д. Выбор типа соединения зависит от конкретной задачи и условий эксплуатации.

Резьбовые соединения – это самый простой и распространенный тип соединения. Они легко устанавливаются и демонтируются, но могут быть менее надежными, чем фланцевые соединения.

Фланцевые соединения – это более надежный тип соединения, который обеспечивает герметичное соединение. Они используются в условиях высокого давления и температуры.

К сожалению, при использовании резиновых шлангов часто допускаются ошибки, которые могут привести к их преждевременному износу или поломке. Например, перегиб шланга, использование шланга не по назначению, воздействие агрессивных химических веществ, несоблюдение температурного режима.

Одной из самых распространенных ошибок является перегиб шланга. Перегиб шланга может привести к его повреждению и снижению пропускной способности. Поэтому необходимо избегать резких перегибов шланга.

Я видел много случаев, когда клиенты использовали шланги, предназначенные для воды, для подачи масла. Это неизбежно приводит к быстрому износу шланга и его поломке. Всегда нужно выбирать шланг, который предназначен для конкретной среды.

В заключение хочу сказать, что выбор резинового шланга – это не такая простая задача, как может показаться на первый взгляд. Необходимо учитывать множество факторов, чтобы выбрать шланг, который будет соответствовать требованиям вашей задачи и прослужит долго. Надеюсь, мои наблюдения и опыт помогут вам сделать правильный выбор.