Завод по производству резиновых шаров – это, на первый взгляд, довольно простая сфера. Многие считают, что изготовление круглых резиновых изделий – дело техники, просто смешать ингредиенты и выдавить форму. Но на практике всё гораздо сложнее. Понимаете, 'шар' – это очень широкое понятие. От простых шариков для детей до сложных промышленных изделий, требующих высокой точности и специальных материалов. И вот тут-то и начинаются нюансы, которые часто упускают из виду. Я вот, имея опыт работы в этой отрасли более десяти лет, регулярно сталкиваюсь с недопониманиями и неожиданными проблемами. Хочу поделиться некоторыми мыслями и наблюдениями, которые, надеюсь, окажутся полезными.

Первое, что стоит понимать – не существует 'одной резины'. Выбор материала – это критически важный фактор, определяющий свойства конечного продукта. Это касается не только типа каучука (натуральный, синтетический), но и добавления различных наполнителей, пластификаторов, ускорителей вулканизации и антиоксидантов. Например, для детских игрушек выбирают материалы, нетоксичные и безопасные при контакте с кожей. Для промышленных приложений могут требоваться специальные устойчивые к маслам, химическим веществам или экстремальным температурам составы. Мы, например, однажды попали на закупку партии синтетической резины с заявленными характеристиками, а в итоге обнаружили несоответствие по эластичности. Пришлось перерабатывать всю партию – очень дорого и отнимает время.

Важно учитывать и влияние окружающей среды на материал. Некоторые виды резины со временем разрушаются под воздействием ультрафиолета или озона. Поэтому при производстве шаров для наружного использования необходимо использовать стабилизаторы и выбирать материалы, устойчивые к этим факторам. Это не просто 'дополнительная опция', это гарантия долговечности продукта. Иначе, сколько бы вы не потратили на красивую упаковку, негативная репутация из-за быстрого износа быстро обвалит спрос.

Процесс производства резиновых шаров включает в себя несколько ключевых этапов: смешивание компонентов, формование, вулканизацию и, возможно, дополнительную обработку (например, покрытие). Смешивание – это, пожалуй, самый важный этап, от которого напрямую зависит качество конечного продукта. Необходимо обеспечить равномерное распределение всех компонентов в полимерной матрице. Это требует использования специальных смешивальных машин и соблюдения точных технологических параметров – температуры, времени смешивания, скорости перемешивания.

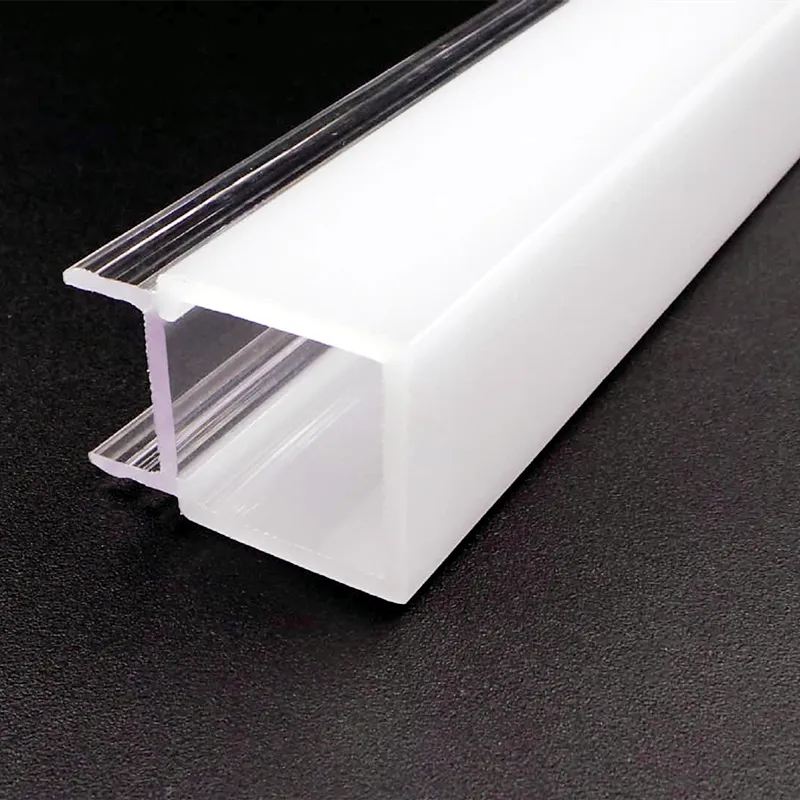

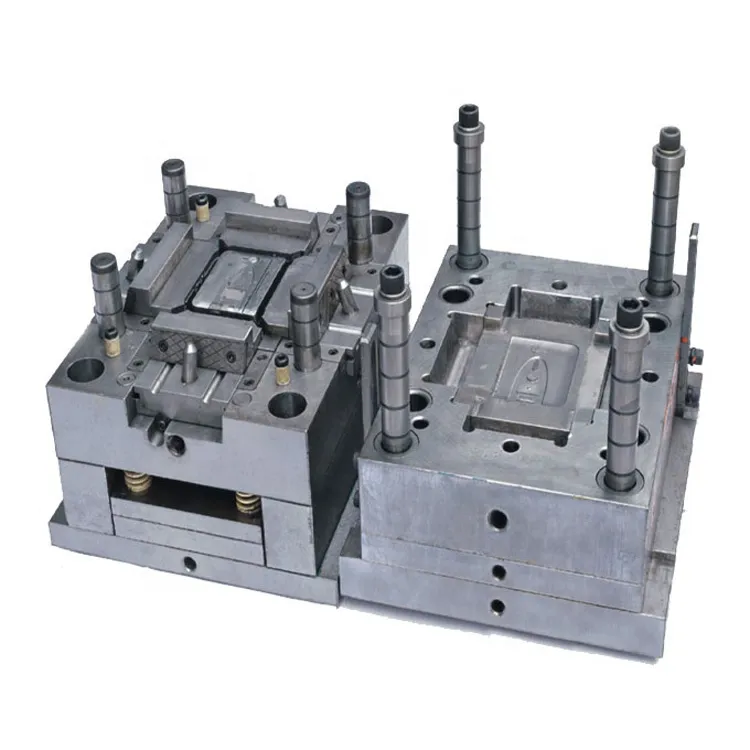

Формование может осуществляться различными способами: литье под давлением, экструзия, прессование. Выбор метода зависит от размера и сложности шара, а также от требуемой точности геометрии. Литье под давлением – самый распространенный способ для массового производства шаров одинаковой формы. Однако он требует значительных инвестиций в оборудование и оснастку. Экструзия подходит для производства шаров сложной формы и с внутренним пространством. Прессование – самый простой и дешевый способ, но он не позволяет получать шары с высокой точностью. В нашей компании, **Xiamen Neway Rubber & Plastic Products Co., Ltd.**, мы активно используем все три метода в зависимости от конкретного заказа.

И, конечно же, вулканизация – это процесс, при котором резина приобретает свои окончательные свойства. Вулканизация может осуществляться различными способами: нагревом, радиацией, химическим добавлением. Важно правильно подобрать режим вулканизации, чтобы обеспечить оптимальную прочность, эластичность и термостойкость шара. Недостаточная вулканизация приведет к недолговечности изделия, а перевулканизация – к хрупкости. Это тонкий баланс, требующий опыта и контроля качества.

Контроль качества – это неотъемлемая часть производства резиновых шаров. На каждом этапе производства необходимо проводить проверки, чтобы выявить и устранить возможные дефекты. Это может включать в себя визуальный осмотр, измерение размеров, испытания на прочность, эластичность, термостойкость и химическую стойкость.

Мы используем различные методы контроля качества, включая использование специализированного оборудования для измерения размеров и проверки механических свойств. Мы также проводим выборочные испытания на соответствие требованиям заказчика. Важно не только выявлять дефекты, но и анализировать их причины, чтобы предотвратить их повторение в будущем. Недавний случай, когда мы обнаружили повышенную концентрацию примесей в партии шаров, произошел из-за неисправности оборудования на предыдущем этапе производства. Мы немедленно приняли меры по устранению неисправности и провели повторный контроль качества всего производства.

Одна из частых проблем, с которой сталкиваются производители резиновых шаров, – это образование дефектов, таких как трещины, поры и неравномерность толщины стенок. Это может быть вызвано различными факторами, включая неправильный выбор материалов, нарушение технологии производства или использование неисправного оборудования.

Для решения этих проблем необходимо тщательно анализировать причины их возникновения и принимать соответствующие меры. Это может включать в себя изменение технологии производства, улучшение контроля качества, замену оборудования или использование более качественных материалов. Например, для предотвращения образования трещин в шарах, подвергающихся высоким нагрузкам, мы используем специальные добавки, повышающие их ударную вязкость. Использование полимерной сетки внутри изделия, также существенно увеличивает долговечность. При работе с силиконовой резинкой, как, например, при изготовлении медицинских шаров, важно обеспечить абсолютную чистоту производственной линии.

Рынок резиновых шаров постоянно развивается. Появляются новые материалы, технологии и требования к качеству продукции. В частности, растет спрос на шары с улучшенными характеристиками – более прочные, эластичные, термостойкие и экологически безопасные. В ближайшем будущем ожидается развитие технологий 3D-печати для производства шаров сложной формы и с индивидуальными параметрами. Например, мы сейчас активно изучаем возможности использования 3D-печати для изготовления прототипов новых моделей шаров.

Особое внимание уделяется экологической безопасности производства. Производители все чаще используют экологически чистые материалы и технологии, чтобы снизить воздействие на окружающую среду. Это касается не только использования безопасных материалов, но и сокращения отходов производства и экономии энергии. Это, безусловно, долгосрочная инвестиция, но в конечном итоге она окупается за счет улучшения имиджа компании и привлечения новых клиентов. Мы в **Neway** стремимся к тому, чтобы наше производство соответствовало всем современным экологическим стандартам.

Если вам требуется производство резиновых шаров, мы, как компания **Xiamen Neway Rubber & Plastic Products Co., Ltd.**, готовы предложить вам широкий ассортимент продукции и конкурентоспособные цены. ООО Няньвэй Промышленность, как дочерняя компания, обладает мощной производственной базой и богатым опытом в данной области. Мы можем изготовить шары любой сложности и размера, в соответствии с вашими индивидуальными требованиями. Свяжитесь с нами, чтобы обсудить ваш проект.