Резиновый шар... Казалось бы, простая вещь. Но когда речь заходит о его производстве, особенно если это не просто игрушка, а деталь для сложного механизма или компонента для медицинского оборудования, тут сразу всплывают вопросы, о которых редко задумываются. Изначально я всегда считал процесс довольно автоматизированным, но опыт показал, что это далеко не так. Качество материала, точная геометрия, стойкость к внешним воздействиям – все это требует пристального внимания и грамотного подхода. Сегодня хочу поделиться некоторыми мыслями и наблюдениями, накопленными за годы работы в этой сфере.

Многие воспринимают резину как единую субстанцию, но на самом деле, существует огромное количество ее видов, каждый со своими уникальными характеристиками. На выбор конкретного типа резины влияет множество факторов: температурный режим эксплуатации, агрессивность окружающей среды, механические нагрузки и, конечно, требуемые физико-механические свойства готового изделия. Например, для производства шаров, используемых в медицинских целях, необходима биосовместимая резина, которая не вызывает аллергических реакций и не выделяет вредных веществ. Это уже совсем другая история, требующая особого контроля качества и специализированного оборудования.

Я помню один случай, когда нам заказчик прислал чертежи шара из кажущейся 'обычной' резины. Но при дальнейшем анализе выяснилось, что для заявленных условий эксплуатации она абсолютно не подходила. Шар быстро деформировался, терял свои свойства, что, естественно, привело к огромным потерям. Этот опыт научил нас всегда тщательно оценивать требования заказчика и предлагать оптимальный вариант материала, а не просто соглашаться на первое попавшееся предложение. Это, кстати, часто становится причиной проблем в дальнейшем.

Производство резинового шара – это многоступенчатый процесс, включающий в себя подготовку резиновой смеси, формование, вулканизацию и последующую обработку. Самым важным этапом, на мой взгляд, является подготовка смеси. Именно от качества этой смеси зависит конечный результат. Состав резиновой смеси, в частности, определяет многие свойства конечного продукта: эластичность, прочность, устойчивость к истиранию и т.д. В нашем случае, мы часто используем различные типы каучуков, наполнители, ускорители и антиоксиданты. Оптимизация состава смеси – это своего рода искусство, требующее опыта и постоянных экспериментов.

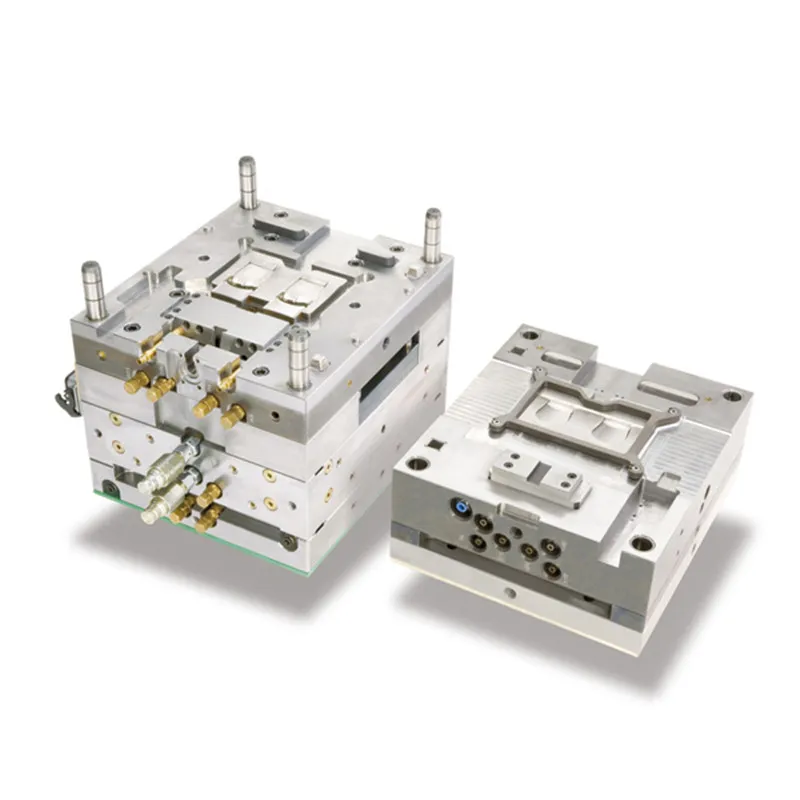

Формование резинового шара может осуществляться различными способами: литьем под давлением, прессованием, экструзией. Выбор метода зависит от требуемого размера, точности и объемов производства. Литье под давлением идеально подходит для серийного производства сложных форм, а прессование – для изготовления небольших партий изделий. Не стоит забывать и о необходимости контроля качества на каждом этапе производства. Мы используем различные методы контроля, включая визуальный осмотр, измерения геометрических размеров, испытания на прочность и эластичность. Это позволяет нам выявлять и устранять дефекты на ранних стадиях, что значительно снижает риск брака и повышает надежность готового изделия.

Часто нас обращаются с нестандартными задачами – необходимо изготовить резиновый шар определенного размера, с особыми свойствами, для специфических условий эксплуатации. В таких случаях требуется индивидуальный подход и разработка уникальной технологии производства. Например, однажды нам заказали резиновый шар с повышенной термостойкостью для использования в химической промышленности. Это потребовало использования специальных материалов и оптимизации процесса вулканизации. Кроме того, мы разработали новую технологию формования, чтобы обеспечить высокую точность размеров и качество поверхности. Итоговый продукт превзошел все ожидания заказчика.

При работе над такими проектами особенно важно тесное сотрудничество с заказчиком. Необходимо тщательно выявить все требования и ограничения, разработать техническое задание и провести необходимые испытания. Важно также учитывать стоимость производства и сроки выполнения заказа. В заключение скажу, что нестандартные задачи – это не проблема, а возможность для развития и совершенствования. Именно благодаря им мы постоянно улучшаем свои технологии и расширяем спектр предлагаемых услуг.

Одна из самых частых проблем, с которой мы сталкиваемся, это контроль размеров и геометрии резиновых шаров. Даже небольшие отклонения от заданных размеров могут привести к серьезным последствиям, особенно если шар используется в качестве компонента для сложных механизмов. Для решения этой проблемы мы используем высокоточные измерительные приборы и современные системы контроля качества.

Но даже с современным оборудованием, всегда есть риск возникновения отклонений. Поэтому мы постоянно совершенствуем свои производственные процессы и внедряем новые технологии. Например, мы используем метод компьютерного моделирования, чтобы оптимизировать процесс формования и минимизировать риск возникновения дефектов.

Как я уже упоминал, выбор сырья играет огромную роль в качестве резиновых шаров. Качество резиновой смеси напрямую влияет на все свойства конечного продукта. Поэтому мы тщательно отбираем поставщиков сырья и проводим строгий контроль качества поступающих материалов. Мы сотрудничаем с ведущими мировыми производителями резины и постоянно следим за новыми тенденциями в этой области.

Кроме того, мы активно разрабатываем собственные составы резиновых смесей, чтобы удовлетворить специфические требования наших заказчиков. Это позволяет нам предлагать решения, которые не доступны на рынке.

Не могу не вспомнить один проект для крупной компании, производящей бытовую технику. Им требовались резиновые шарики для амортизации в различных устройствах. Задача казалась простой, но на деле возникли трудности с обеспечением однородности размеров и сопротивления износу. После нескольких итераций мы разработали новую технологию вулканизации, которая позволила добиться желаемых характеристик. Заказчик был очень доволен результатом.

Но были и неудачи. Однажды мы изготовили партию резиновых шаров для детской игрушки. В результате испытаний выяснилось, что они содержат небольшое количество токсичных веществ. Пришлось срочно перерабатывать всю партию и пересмотреть состав резиновой смеси. Этот опыт научил нас еще больше внимания уделять безопасности материалов и строгому контролю качества на всех этапах производства.

Технологии производства резиновых шаров постоянно развиваются. В настоящее время активно внедряются новые технологии, такие как 3D-печать резины и использование нанотехнологий для улучшения свойств материалов. Это открывает новые возможности для создания резиновых шаров с уникальными характеристиками.

Мы следим за всеми новыми тенденциями в этой области и постоянно инвестируем в развитие наших производственных мощностей. Наша цель – быть в числе лидеров на рынке производства резиновых шаров и предлагать нашим клиентам самые современные и эффективные решения.