Дело в том, что многие считают производство резиновых уплотнителей завод простой задачей – взял форму, залил, высушил. Но реальность, как всегда, куда сложнее. Да, базовые процессы понятны, но качество, надежность, долговечность… вот где кроется настоящая головная боль. Я занимаюсь этим уже лет двадцать, и за это время видел всякое. От примитивных решений до высокотехнологичных, от катастрофических провалов до настоящих прорывов. Хочу поделиться некоторыми мыслями, которые, надеюсь, будут полезны тем, кто тоже работает в этой сфере. И да, я не буду вдаваться в теоретические рассуждения, лучше расскажу о том, что видел и делал на практике.

Все начинается с сырья. И тут не стоит экономить. Сейчас на рынке представлено огромное количество каучуков – натуральный, синтетический, их смеси. И выбор конкретного типа зависит от множества факторов: требуемых эксплуатационных характеристик (температурный режим, давление, химическая стойкость), бюджета, и, конечно, конечного применения резинового уплотнителя. Ранее мы часто работали с недорогим SBR, но это решение часто приводило к проблемам с преждевременным износом и деформацией. Переход на более дорогие, но качественные EPDM или FKM каучуки, в долгосрочной перспективе всегда оказывается выгоднее.

Не менее важным является вопрос поставщика. Не стоит доверять сомнительным компаниям, предлагающим 'супер-каучук' по невероятно низкой цене. Лучше потратить больше времени на поиск надежного партнера, который может предоставить сертификаты качества, результаты испытаний и гарантии. Мы однажды столкнулись с поставщиком, который гарантировал соответствие ГОСТу, но реальное качество сырья оставляло желать лучшего. В результате, наши партии уплотнителей часто браковались, что привело к серьезным финансовым потерям и потере репутации.

Сразу после получения партии сырья, обязательно проводите собственные испытания. Не полагайтесь только на данные поставщика. Наше небольшое подразделение контроля качества, оснащенное базовым оборудованием, позволяет нам быстро выявить возможные дефекты и отклонения от стандартов. Это, как правило, позволяет избежать проблем в дальнейшем и снизить риски брака.

Проектирование резиновых уплотнителей – это отдельная дисциплина. Нельзя просто взять и нарисовать что-то на бумаге. Необходимо учитывать множество факторов: геометрию уплотнителя, требования к посадочным размерам, характеристики материала, условия эксплуатации. Мы часто используем программное обеспечение для 3D-моделирования и расчета напряжений. Это позволяет нам оптимизировать конструкцию уплотнителя, избежать проблем с деформацией и повысить его надежность. Но даже с самым современным ПО, необходим опыт и понимание свойств материалов.

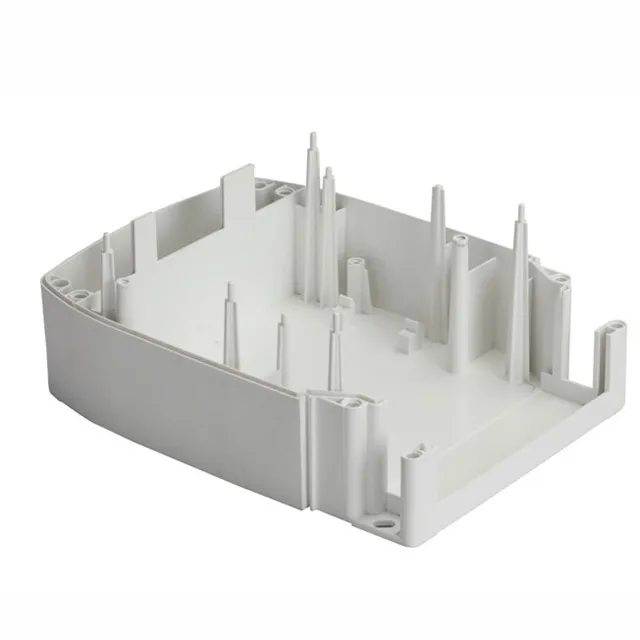

Важное значение имеет разработка пресс-форм. Качество пресс-форм напрямую влияет на качество конечного продукта. Некачественная пресс-форма может привести к дефектам поверхности, неравномерному распределению давления и другим проблемам. Мы сотрудничаем с несколькими проверенными компаниями, специализирующимися на изготовлении пресс-форм. Наши конструкторы тесно взаимодействуют с ними на всех этапах разработки, чтобы обеспечить оптимальное качество и долговечность пресс-форм. В одном случае нам пришлось переделать пресс-форму из-за неправильно рассчитанного охлаждения, что привело к образованию трещин в изделии. Это был дорогостоящий урок.

Не стоит недооценивать важность прототипирования. Прежде чем приступать к массовому производству, необходимо изготовить несколько прототипов и провести их испытания. Это позволяет выявить возможные недостатки конструкции и внести необходимые изменения. Мы используем различные методы прототипирования – от 3D-печати до литья под давлением – в зависимости от сложности уплотнителя и требуемой точности.

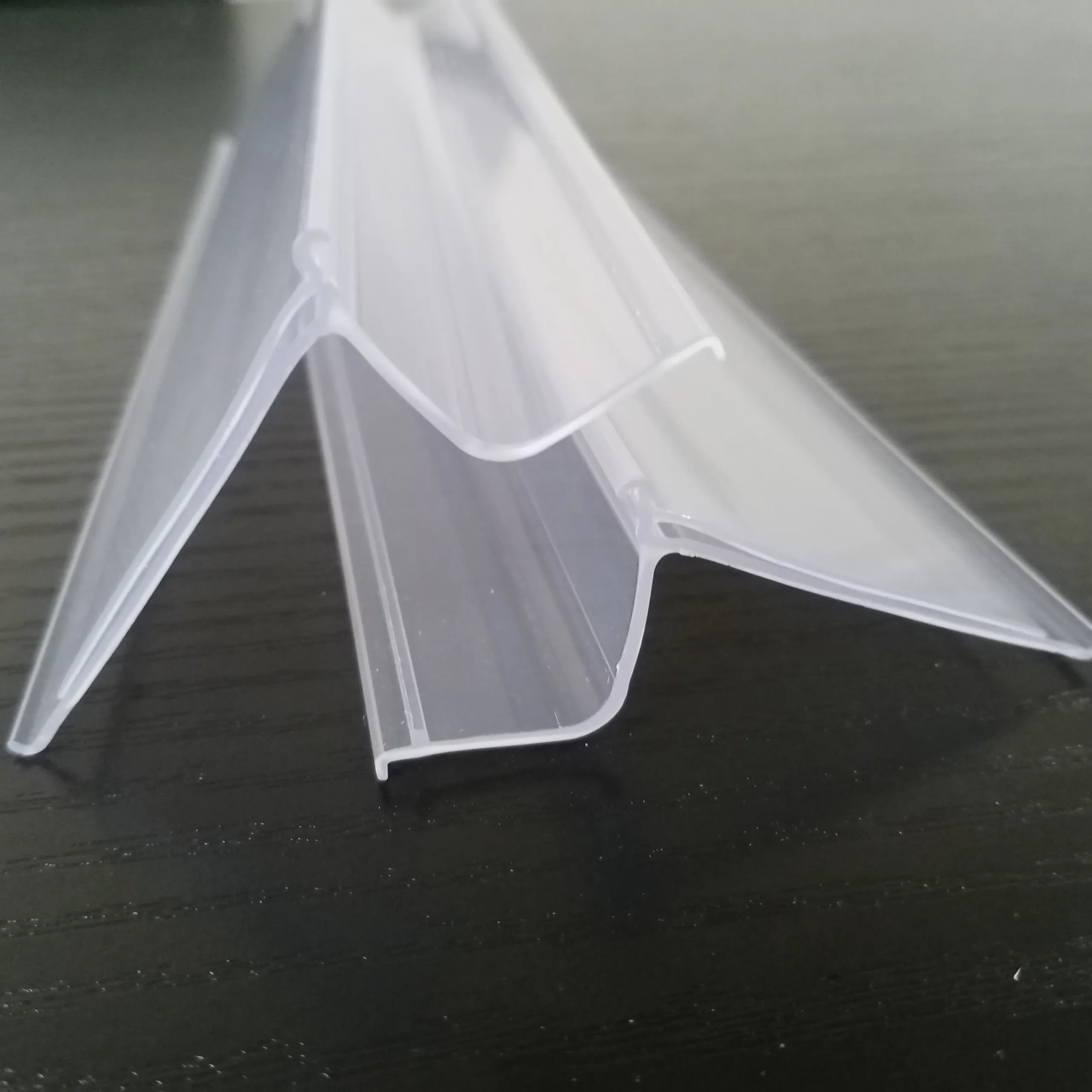

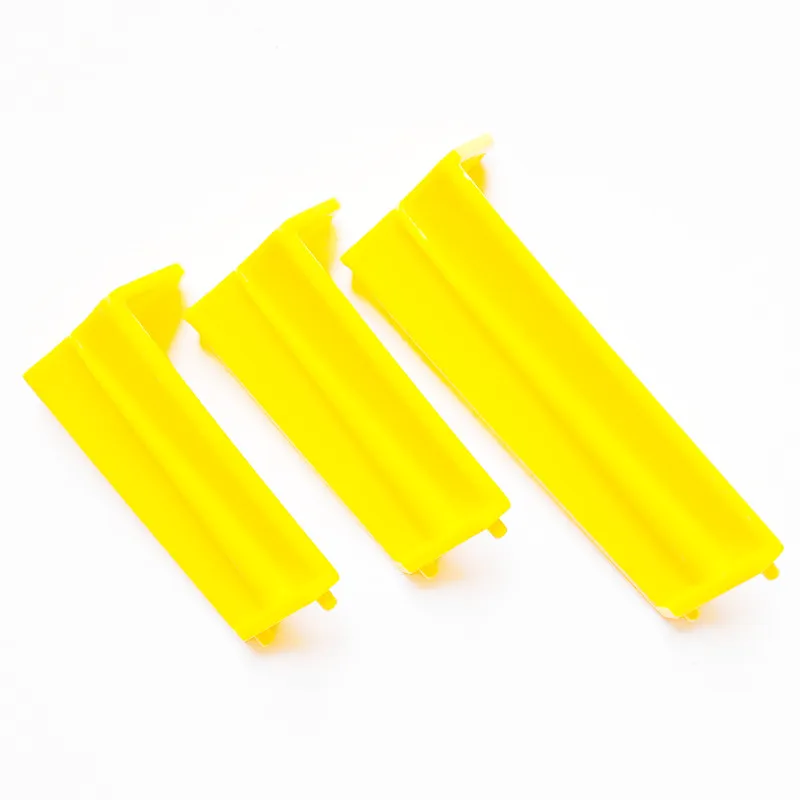

Существует несколько основных технологий производства резиновых уплотнителей: литье под давлением, прессование, экструзия. Выбор оптимального метода зависит от геометрии уплотнителя, объема производства и требуемой точности. Литье под давлением – это самый распространенный метод, который позволяет производить сложные уплотнители с высокой точностью. Но он требует значительных инвестиций в оборудование и пресс-формы. Прессование – это более простой и экономичный метод, который подходит для производства крупных уплотнителей с относительно простой геометрией. Экструзия – это метод, который используется для производства уплотнителей с постоянным сечением.

Мы в основном используем литье под давлением, но для небольших партий и нестандартных деталей иногда прибегаем к прессованию. В последнее время мы активно внедряем новые технологии – автоматизированное литье, роботизированную упаковку. Это позволяет нам повысить производительность, снизить трудозатраты и улучшить качество продукции. Один из последних проектов - автоматизация процесса очистки и сушки уплотнителей после литья. Это значительно сократило время цикла и снизило количество дефектов.

Важным аспектом технологического процесса является контроль качества на каждом этапе. Мы используем различные методы контроля – визуальный осмотр, измерение размеров, испытания на прочность и герметичность. Также мы проводим регулярный мониторинг параметров технологического процесса – температуры, давления, скорости охлаждения. Это позволяет нам своевременно выявлять и устранять возможные отклонения от нормы.

Сейчас, когда конкуренция на рынке резиновых уплотнителей становится все более ожесточенной, одним из главных вызовов является снижение себестоимости продукции. Это требует постоянного поиска новых технологий, оптимизации производственных процессов и повышения эффективности использования ресурсов. Мы активно изучаем возможности использования новых материалов – термопластичных эластомеров, силиконовых каучуков с улучшенными характеристиками. Также мы работаем над внедрением принципов бережливого производства, чтобы сократить отходы и повысить производительность.

Еще одним важным направлением является повышение экологичности производства. Мы стремимся к использованию экологически чистых материалов и технологий, чтобы снизить воздействие на окружающую среду. Мы постоянно мониторим выбросы вредных веществ и принимаем меры для их снижения. В последнее время мы активно изучаем возможности переработки отходов производства – изношенных уплотнителей, остатков сырья. Это позволит нам снизить нагрузку на окружающую среду и получить дополнительный источник дохода.

В перспективе я вижу развитие рынка резиновых уплотнителей в направлении более высокой функциональности и интеллектуальности. Уплотнители будут не просто обеспечивать герметичность, но и выполнять дополнительные функции – датчики давления, температуры, вибрации. Они будут интегрированы в системы автоматизации и управления, позволяя повысить эффективность и надежность оборудования. Это сложная задача, но я уверен, что мы сможем ее решить.