Резиновый рукав производитель – звучит просто, но за этим стоит целая индустрия, полная нюансов. Многие думают, что это лишь вопрос наличия оборудования и сырья, а на деле – это искусство, требующее глубокого понимания материалов, технологий и, конечно, требований заказчика. За годы работы я видел множество компаний, которые, казалось бы, 'делают рукава', но качество их продукции оставляло желать лучшего. Главная проблема часто кроется не в технологиях, а в отсутствии понимания, как именно рукав будет использоваться, в каких условиях – температура, давление, химическая агрессивность среды. Поэтому говорить о простом производстве – это преувеличение.

Первый вопрос, который встает – это материал. Нельзя просто взять и сделать рукав из любой резины. Силикон, EPDM, нитрил, натуральный каучук… Каждый материал имеет свои свойства, свои преимущества и недостатки. Например, силикон – это отличный выбор для высоких и низких температур, но он не всегда выдерживает высокие давления. EPDM – хорошая устойчивость к атмосферным воздействиям и озону, что делает его идеальным для уличных применений. А вот нитрил – лучше всего подходит для стойкости к маслам и растворителям. Мы в своей практике часто сталкиваемся с ситуациями, когда заказчик выбирает материал, ориентируясь на цену, а не на технические характеристики, что в итоге приводит к быстрому выходу рукава из строя. И это всегда дорого обходится.

Иногда встречаются интересные задачи, когда требуется комбинация разных материалов. Например, для создания рукава с высокой гибкостью и устойчивостью к износу можно использовать комбинацию EPDM и полиуретана. Это требует более сложных технологий и опыта, но результат оправдывает затраты. Особое внимание стоит уделять качеству сырья – это прямой фактор долговечности и надежности готового продукта. Работа с проверенными поставщиками – это критически важно. Ранее мы использовали поставщиков из разных стран, но теперь стараемся концентрироваться на проверенных партнерах в Китае, которые имеют сертификаты качества.

Сравнение различных типов резин – задача непростая, требует понимания их химического состава и физических свойств. Например, при выборе резины для рукавов, работающих с агрессивными средами, следует учитывать ее устойчивость к конкретным химическим веществам. Это может потребовать дополнительных испытаний и консультаций со специалистами. Не стоит забывать и о долговечности материала, особенно при интенсивном использовании рукава. Важно учитывать коэффициент трения и устойчивость к истиранию, чтобы избежать преждевременного износа.

Кроме того, необходимо учитывать влияние температуры на свойства резины. Некоторые материалы становятся более хрупкими при низких температурах, а другие – более мягкими и уязвимыми при высоких. Правильный выбор материала и его обработка помогают избежать деформации и разрушения рукава в экстремальных условиях. Мы часто проводим тестовые испытания материалов в различных температурных режимах, чтобы убедиться в их соответствии требованиям заказчика.

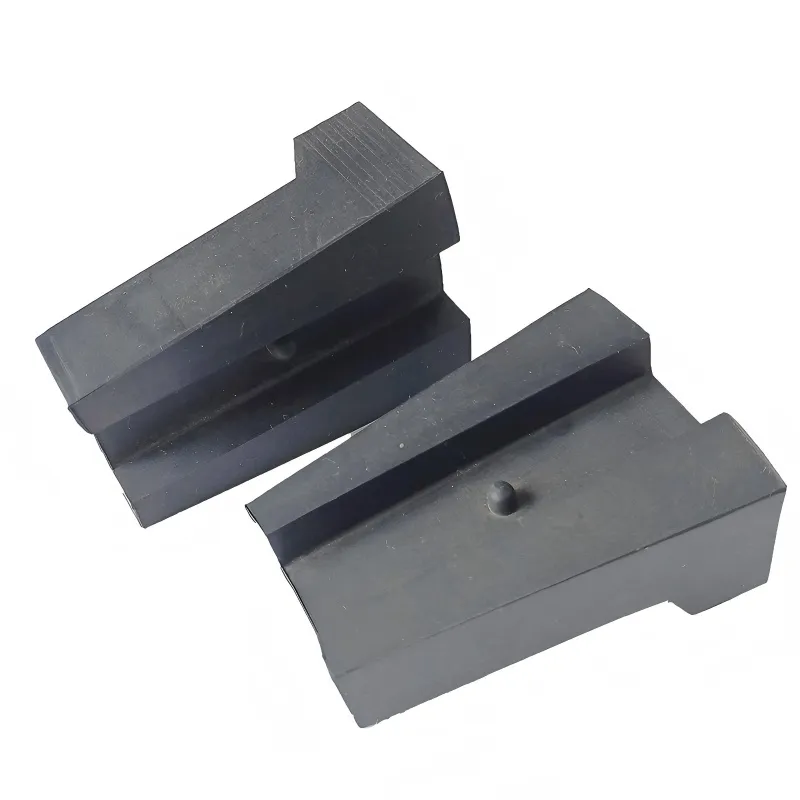

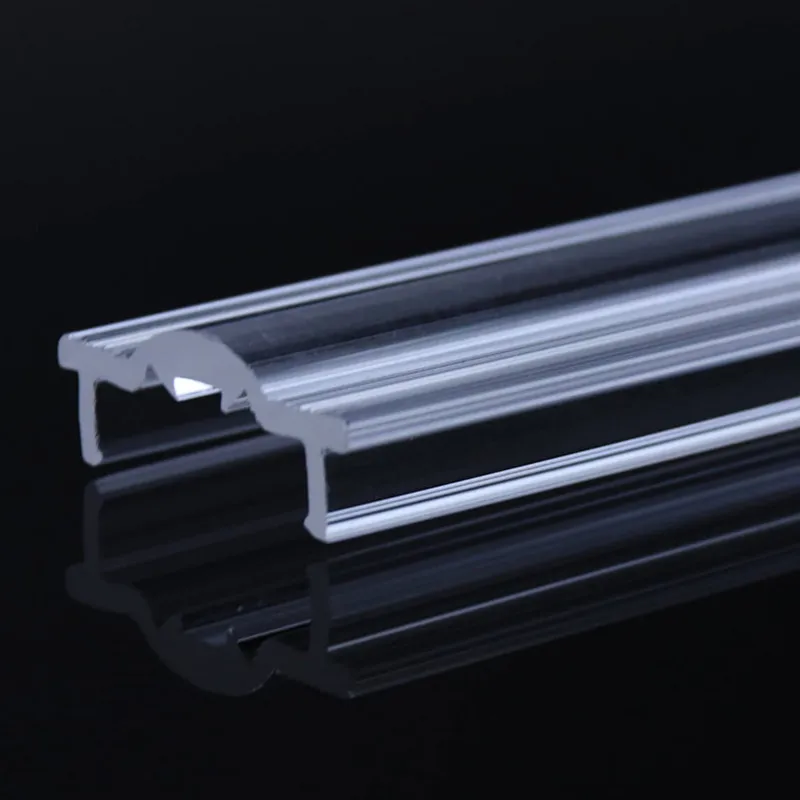

После выбора материала начинается этап производства. Это включает в себя проектирование, изготовление пресс-форм, экструзию (для рукавов с непрерывным сечением) или литье под давлением (для рукавов с замкнутым сечением), вулканизацию и контроль качества. Не стоит недооценивать важность проектирования – от правильной конструкции зависит прочность, гибкость и долговечность рукава. Особенно это касается рукавов, работающих под высоким давлением или в агрессивных средах. В этом плане опыт – бесценен. Мы часто видим, как даже незначительные изменения в конструкции могут существенно повлиять на характеристики готового продукта.

Для сложных форм, требующих высокой точности, часто используют 3D-моделирование и прототипирование. Это позволяет выявить и устранить возможные проблемы на ранних этапах производства, что экономит время и ресурсы. Также важно учитывать технологию вулканизации – от нее зависит прочность, эластичность и химическая стойкость рукава. Мы используем современные вулканизаторы, которые позволяют контролировать процесс и добиваться оптимальных результатов. В прошлом, когда мы только начинали, у нас были проблемы с равномерностью вулканизации, что приводило к дефектам продукции. Пришлось вкладываться в более современное оборудование и обучать персонал.

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводятся проверки, чтобы убедиться в соответствии продукции установленным требованиям. Это включает в себя визуальный осмотр, проверку размеров, испытания на прочность, давление и устойчивость к химическим веществам. Мы используем современное оборудование для контроля качества, которое позволяет выявлять даже незначительные дефекты. Особое внимание уделяется контролю качества швов и соединений, так как это является слабым местом в конструкции рукава.

Кроме того, важную роль играет сертификация продукции. Наличие сертификатов соответствия позволяет подтвердить качество продукции и соответствие требованиям безопасности. Мы сотрудничаем с аккредитованными лабораториями для проведения испытаний и получения необходимых сертификатов. Сертификация продукции является обязательным условием для экспорта в многие страны, поэтому мы уделяем ей особое внимание.

В процессе работы с резиновыми рукавами неизбежно возникают различные проблемы. Например, это могут быть проблемы с адгезией (прилипанием) слоев, деформации при транспортировке, или повреждения при хранении. Решение этих проблем требует комплексного подхода, включающего в себя правильный выбор материалов, оптимизацию технологических процессов и соблюдение правил хранения и транспортировки. Иногда, для решения сложных проблем, требуется разработка индивидуального решения, учитывающего особенности конкретного применения рукава.

Одна из проблем, с которой мы сталкивались, – это деформация рукавов при транспортировке на большие расстояния. Для решения этой проблемы мы использовали специальные защитные кожухи и упаковку. Кроме того, мы оптимизировали процесс обмотки рукавов, чтобы уменьшить нагрузку на материал. Важно также учитывать условия хранения – рукава должны храниться в сухом, прохладном месте, защищенном от прямых солнечных лучей и агрессивных веществ.

Производство резиновых рукавов постоянно развивается. Появляются новые материалы, технологии и методы контроля качества. Одной из перспективных тенденций – это использование нанотехнологий для улучшения свойств резины. Например, добавление наночастиц в резину может значительно повысить ее прочность, износостойкость и химическую стойкость. Также развивается направление автоматизации производства, что позволяет повысить эффективность и снизить затраты. Мы активно следим за новыми тенденциями и внедряем передовые технологии в свою работу.

Важным направлением развития является использование экологически чистых материалов и технологий. В настоящее время разрабатываются биоразлагаемые резиновые смеси, которые могут заменить традиционные материалы. Это позволяет снизить негативное воздействие на окружающую среду. Мы также стремимся к снижению отходов производства и переработке материалов. В будущем, мы планируем полностью перейти на экологически чистые материалы и технологии.

Конечно, все это звучит многообещающе, но важно помнить, что успех производства резиновых рукавов зависит не только от технологий, но и от квалификации персонала, от грамотного управления производством и от постоянного контроля качества. Иногда, самые простые решения – самые эффективные. И порой, даже небольшие, казалось бы, незначительные изменения в технологическом процессе, могут существенно улучшить качество продукции.