Резиновый бампер завод... Звучит просто, но за этим стоит целый мир материалов, технологий и постоянных компромиссов. Часто, когда клиенты обращаются, они думают, что это легко – взять форму, заливать резинкой и все готово. Но это далеко не так. Проблемы возникают на каждом этапе: от выбора марки каучука до контроля качества готовой продукции. Я уже много лет в этой индустрии, видел всякое, и уверен, что говорить о резиновом бампере завод нужно не только о производстве, но и о понимании потребностей клиента, о гибкости и, конечно, о качестве используемых материалов. Попробую поделиться некоторыми мыслями, полученными на практике.

Первое, с чего начинаешь – это выбор материала. И здесь, скажу сразу, нет универсального ответа. Есть СМД, ЕВ, NBR, силикон – каждый со своими свойствами. Например, для автомобильных резиновых бамперов часто используют SBR или EPDM – они хорошо держат удар, устойчивы к атмосферным воздействиям. Но для специализированного оборудования или промышленного применения может потребоваться другой состав. Недавно у нас был заказ на бампер для промышленного робота, где критично было сопротивление абразивному износу. Выбор пал на специальный полиуретан с добавлением наночастиц углерода. Сразу скажу, это увеличило стоимость, но в итоге – более долговечный и надежный продукт. Поэтому, первый вопрос к клиенту – это не 'какой бампер вам нужен', а 'какие нагрузки он будет испытывать?'.

Затем, стоит обратить внимание на поставщика сырья. Качество резиновой смеси напрямую влияет на свойства готового изделия. Не всегда самые дешевые материалы – самые лучшие. Лучше потратиться на проверенного поставщика, который может предоставить сертификаты и гарантии качества. Мы часто работаем с поставщиками из Китая, но всегда тщательно проверяем их репутацию и образцы продукции перед заказом больших партий. Это, конечно, требует времени и усилий, но позволяет избежать проблем в будущем. Иначе потом придется разбираться с браком и переделывать всю партию, а это всегда дорого.

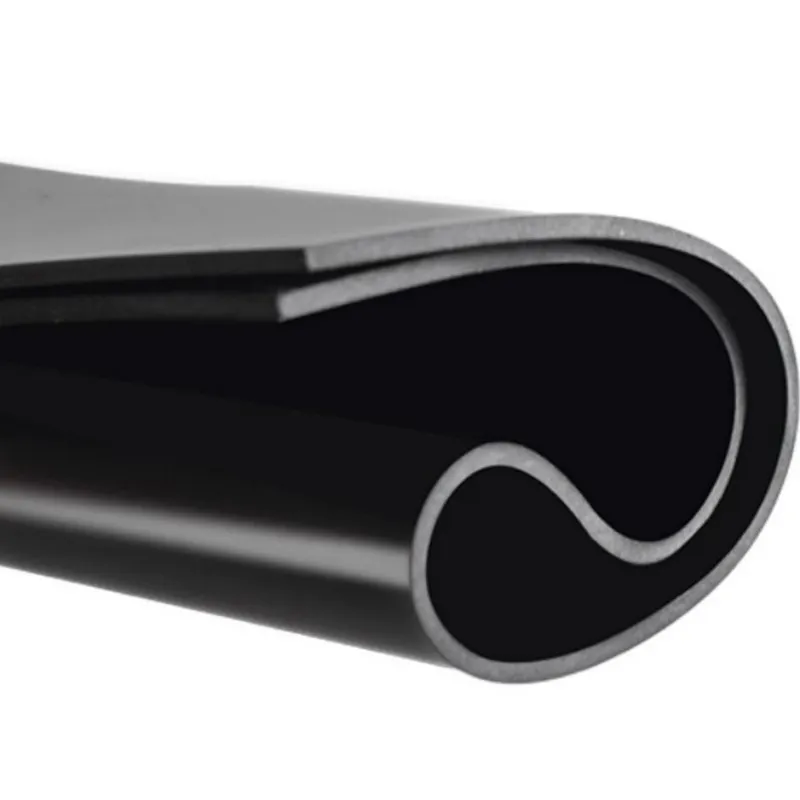

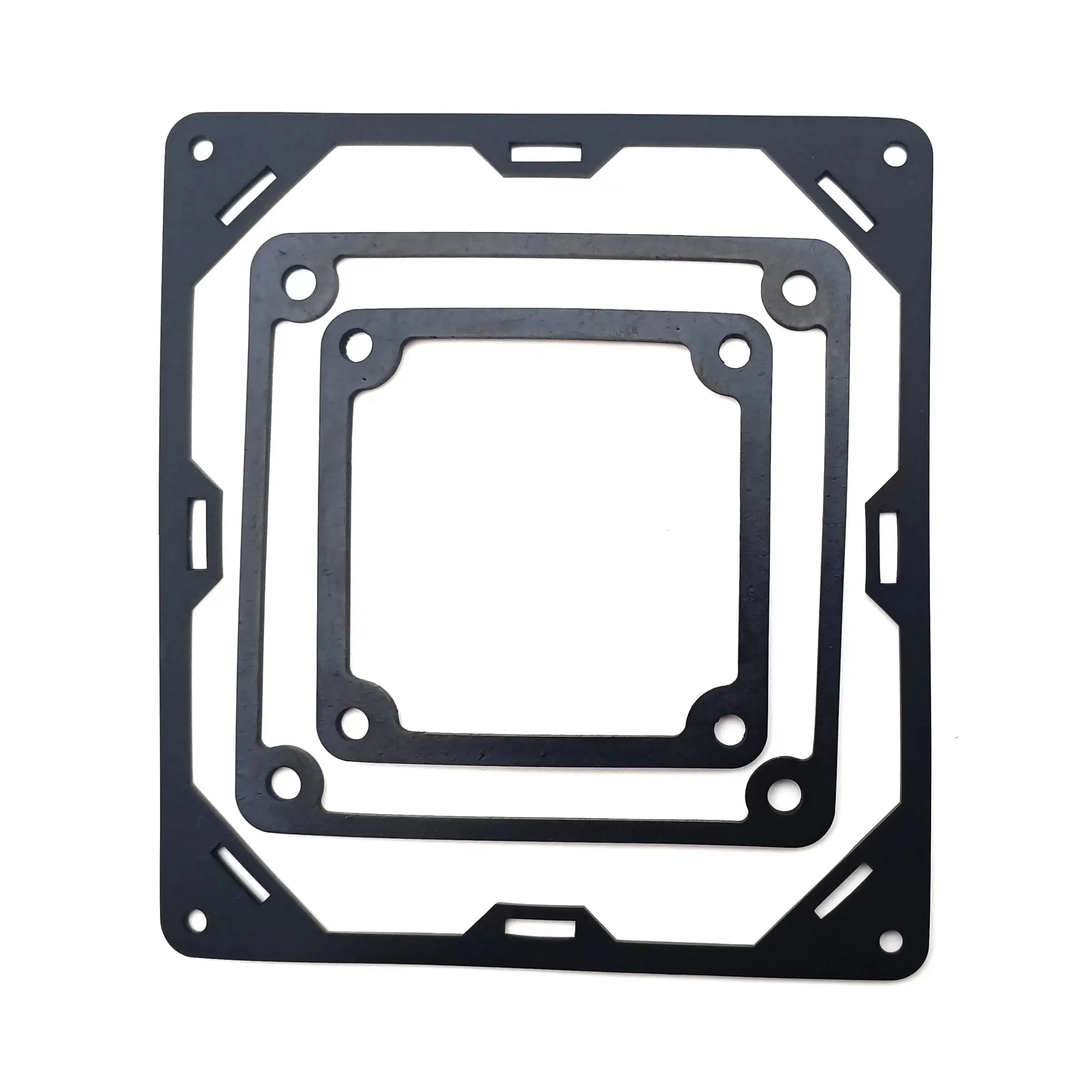

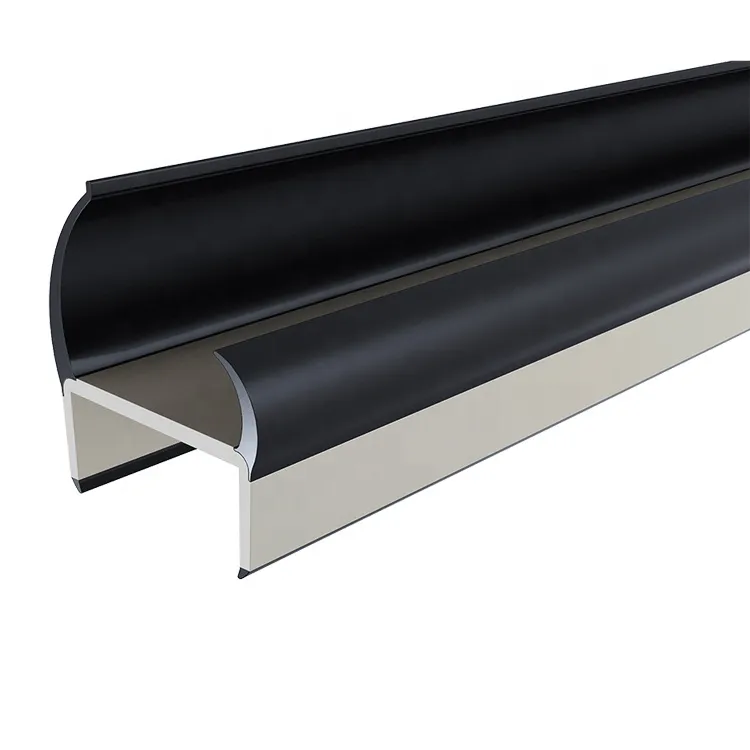

После выбора материала начинается процесс производства. Он включает в себя несколько этапов: подготовка формы, смешивание резиновой смеси, литье под давлением, вулканизация, контроль качества и упаковка. Литье под давлением – самый распространенный способ производства резиновых бамперов. Но есть и другие методы, например, экструзия или литье под атмосферным давлением. Выбор метода зависит от формы изделия, его размеров и требуемой точности. Например, для больших и сложных форм лучше подходит литье под давлением, а для простых форм – экструзия.

Ключевым моментом является правильно подобранная форма. От ее геометрии зависит не только внешний вид бампера, но и его функциональные свойства. Нужно учитывать требования к жесткости, эластичности и износостойкости. Недавно столкнулись с проблемой неровностей на поверхности бампера, которые появились после вулканизации. Оказалось, форма была плохо обработана, и это привело к неравномерному распределению давления во время литья. Пришлось изготовить новую форму с более гладкой поверхностью, что увеличило стоимость, но позволило решить проблему.

Контроль качества – это неотъемлемая часть производства резиновых бамперов. На каждом этапе необходимо проводить проверки, чтобы выявить и устранить возможные дефекты. Это может быть визуальный осмотр, измерение размеров, проверка механических свойств (например, твердости, растяжения, удлинения). Мы используем различные методы контроля, в том числе портативные измерительные инструменты и лабораторные испытания. Важно не только выявить дефект, но и определить его причину, чтобы предотвратить его повторение в будущем. Например, если мы обнаруживаем трещины на поверхности бампера, мы проверяем качество вулканизации, состав резиновой смеси и температуру литья. Такой подход позволяет нам постоянно улучшать качество нашей продукции.

Сегодня все больше клиентов обращают внимание на экологичность. Использование материалов, соответствующих требованиям REACH и RoHS, становится обязательным условием. И, конечно, мы стараемся минимизировать отходы производства и перерабатывать использованные материалы. Это не только ответственно, но и позволяет снизить себестоимость продукции.

За годы работы мы видели немало ошибок. Одна из самых распространенных – это недооценка требований к материалам. Клиенты часто пытаются сэкономить на сырье, но в итоге это приводит к снижению качества и увеличению сроков службы бампера. Еще одна ошибка – это неправильный выбор технологии производства. Не всегда самый дешевый способ – самый эффективный. Иногда лучше потратиться на более дорогое оборудование или процесс, чем потом переделывать всю партию продукции.

Недавно один из наших клиентов заказывал партии резиновых бамперов из очень дешевого неопрена. Бамперы быстро износились, потеряли эластичность и деформировались. Выяснилось, что этот тип неопрена не подходит для условий эксплуатации. Потеряла клиент, усложнилась логистика, пришлось разбираться с возвратами и претензиями. Урок на будущее – экономия должна быть обоснованной.

Я думаю, что в будущем производство резиновых бамперов будет все больше автоматизироваться. Использование роботизированных систем для литья, формовки и контроля качества позволит повысить производительность и снизить затраты. Кроме того, будет расти спрос на новые материалы с улучшенными свойствами. Например, это могут быть нанокомпозиты или биоразлагаемые полимеры.

Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. следим за всеми тенденциями в отрасли и постоянно совершенствуем наши технологии. Наша компания предлагает полный спектр услуг – от разработки концепции до производства готовой продукции. Мы готовы предложить индивидуальный подход к каждому клиенту и помочь решить любые задачи.

Конечно, это только небольшой обзор. Производство резиновых бамперов – это сложный и многогранный процесс, требующий опыта и знаний. Надеюсь, мои размышления помогут вам лучше понять особенности этой отрасли. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться. Мы всегда рады помочь.