Честно говоря, слово 'резиновый бампер' вызывает у многих ассоциации с автомобилями, да, это первое, что приходит в голову. Но давайте посмотрим шире. Работая в этой сфере уже много лет, я понял, что резиновые элементы, предназначенные для амортизации и защиты, находят применение в самых разных областях – от промышленного оборудования до бытовой техники. И часто проектирование и изготовление этих деталей – задача куда более сложная, чем кажется на первый взгляд. Не просто вырезать кусок резины, а подобрать нужный состав, форму, обеспечив требуемые характеристики долговечности и устойчивости к внешним воздействиям. Часто вижу ситуации, когда выбирают самую дешевую резину, а потом приходится заново переделывать, потому что она быстро изнашивается или деформируется. Это всегда убытки, и, главное, проблемы с качеством.

Первый и, пожалуй, самый важный момент – выбор полимера. Не существует универсального резинового бампера. Каждый материал имеет свои особенности: натуральный каучук, синтетические каучуки (например, SBR, EPDM, NBR), силиконовые каучуки и т.д. Выбор зависит от множества факторов: температурного режима эксплуатации (от минусовых до +150°C и выше!), внешнего воздействия (масла, кислоты, ультрафиолет), требований к износостойкости и упругости. Например, для автомобильных резиновых бамперов часто используют термопластичные эластомеры (TPE), потому что они обладают хорошей ударопрочностью и гибкостью. А для деталей, контактирующих с агрессивными средами, предпочтительнее использовать фторкаучуки. Просто взять первый попавшийся материал – это прямой путь к провалу.

Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. всегда начинаем с анализа условий эксплуатации. Это включает в себя не только температуру и влажность, но и наличие химических веществ, механические нагрузки (например, ударные или вибрационные). И только после этого мы приступаем к подбору оптимального полимера и разработке конструкции детали. Иногда, даже кажущаяся незначительная деталь может оказаться критичной для общей надежности узла, поэтому подходить к этому вопросу нужно с максимальной ответственностью. Часто бывает, что заказчик хочет сэкономить, заказывая детали из менее прочного материала, но мы всегда объясняем, какие последствия это может повлечь за собой.

Помимо материала, очень важна геометрия и конструкция резинового бампера. Недостаточная жесткость, неправильная форма или отсутствие необходимых ребер жесткости могут привести к преждевременному износу и разрушению детали. Проектирование должно учитывать все нагрузки и деформации, которые она будет испытывать в процессе эксплуатации. Например, если бампер предназначен для защиты от ударов, то он должен обладать достаточной упругостью и способностью поглощать энергию удара. Для достижения этого можно использовать различные конструктивные решения, такие как слоистая структура или добавление армирующих элементов.

Мы сталкивались с ситуацией, когда заказчик предоставил нам чертеж, который казался вполне логичным, но при производстве возникали проблемы с геометрией. Оказалось, что расчеты не учитывали усадку материала при отверждении. В итоге, готовая деталь не соответствовала заданным размерам, что привело к необходимости переделки. Вот почему важно не только иметь хороший чертеж, но и понимать особенности поведения материала при производстве.

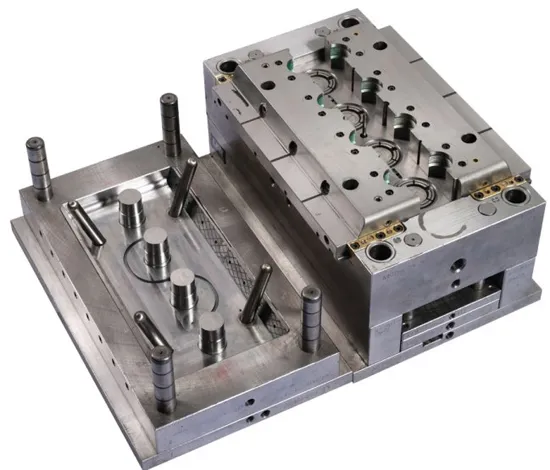

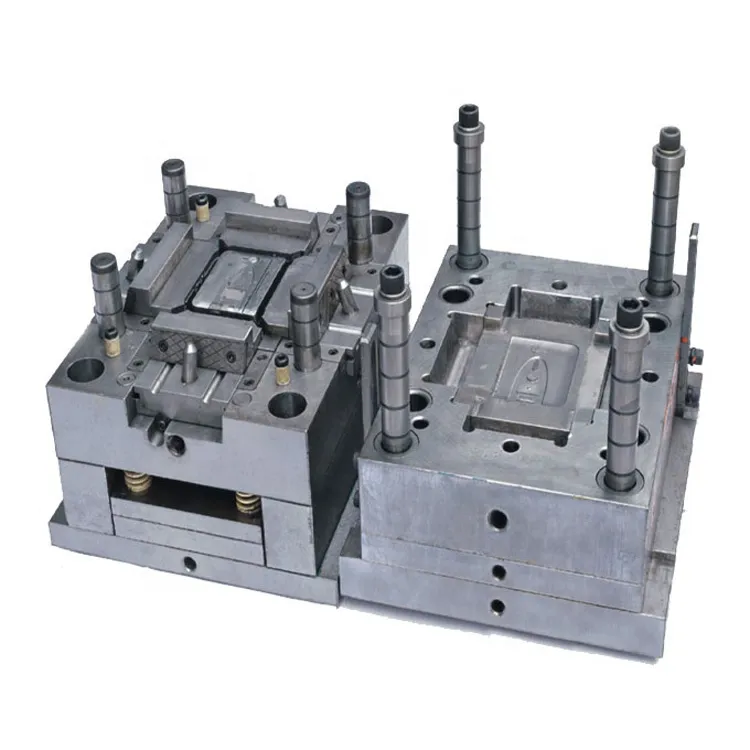

Процесс изготовления резинового бампера обычно состоит из нескольких этапов: разработка 3D-модели, создание мастер-модели, изготовление пресс-формы, смешивание резиновой смеси, литье под давлением или экструзия, вулканизация и последующая обработка. Каждый этап требует особого внимания и контроля качества. Особенно важна точность изготовления пресс-формы, так как от нее напрямую зависит качество готовой детали. Неправильная форма или неровности на поверхности пресс-формы могут привести к дефектам. Также необходимо строго контролировать температуру и давление при вулканизации, чтобы обеспечить требуемые механические свойства.

Недавно мы работали над проектом резинового бампера для промышленного робота. Требования к детали были очень высокими: деталь должна была выдерживать большие нагрузки, работать в условиях повышенной влажности и устойчива к воздействию масел и смазок. Мы использовали полиуретановую резину, которая обладает отличной износостойкостью и химической стойкостью. В процессе производства мы тщательно контролировали все этапы, от разработки 3D-модели до упаковки готовой детали. В итоге, заказчик был очень доволен качеством нашей работы.

Одна из самых распространенных ошибок при изготовлении резиновых бамперов – это неправильный выбор технологии производства. Не все детали можно изготавливать методом литья под давлением. Для сложных геометрических форм часто более подходящим является метод экструзии. Также важно правильно подобрать параметры вулканизации, чтобы обеспечить требуемые механические свойства. Неправильная вулканизация может привести к деформации, разрушению или снижению упругости детали. Мы часто видим, как заказчики пытаются использовать универсальные решения, которые не подходят для конкретного случая. Поэтому, перед началом производства необходимо провести тщательный анализ и выбрать оптимальную технологию.

Иногда проблема возникает из-за недостаточного контроля качества на этапе производства. Необходимо проводить регулярные проверки готовых деталей на соответствие заданным параметрам. Это можно делать с помощью различных методов контроля, таких как визуальный осмотр, измерение размеров, испытания на упругость и прочность. Необходимо выявлять и устранять дефекты на ранних этапах, чтобы избежать дорогостоящих переделок в дальнейшем.

В последнее время наблюдается тенденция к использованию новых материалов и технологий при изготовлении резиновых бамперов. Например, активно разрабатываются новые виды термопластичных эластомеров, которые обладают еще лучшими характеристиками, чем традиционные TPE. Также, все большее распространение получают 3D-печать резиновых деталей, что позволяет создавать сложные геометрические формы с высокой точностью. Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. постоянно следим за новыми тенденциями и внедряем их в нашу производственную практику. Мы считаем, что будущее за инновационными материалами и технологиями, которые позволят создавать более надежные, долговечные и эффективные резиновые изделия.

В заключение хочется сказать, что резиновый бампер – это не просто деталь, это важный элемент, обеспечивающий безопасность и надежность оборудования и конструкций. Поэтому, при выборе поставщика и заказе резиновых изделий необходимо обращать внимание не только на цену, но и на опыт, квалификацию и технологии, используемые производителем. Мы всегда рады помочь нашим клиентам выбрать оптимальное решение для их задач. Если у вас есть какие-либо вопросы или вам нужна консультация, пожалуйста, свяжитесь с нами.