Резиновый амортизатор – вещь, казалось бы, простая. Но когда дело доходит до выбора производителя, особенно если речь идет о нестандартных решениях, сразу возникает куча вопросов. И опыт подсказывает, что за дешевизной часто стоит качество, а то, что кажется выгодным в моменте, может обернуться головной болью в будущем. Многие просто ищут самый дешевый вариант, не задумываясь о долговечности, характеристиках и соответствии заявленным требованиям. Вот, например, недавно столкнулись с ситуацией, когда заказывали партии для промышленного оборудования... Результат был плачевным.

Рынок производителей резиновых амортизаторов – довольно разросшийся. Китай – это, конечно, главный игрок, но там нужно быть очень внимательным. Не все там одинаково. Многие компании, предлагающие низкие цены, не имеют должного контроля качества. Зачастую, это прямые продажи с фабрик, без промежуточных проверок и сертификации. И вот тут уже начинается самое интересное – если продукт не соответствует требованиям, вернуть или заменить его может быть непросто. Встречаются случаи, когда даже при наличии сертификатов, реальное качество товара не соответствует заявленному. Это связано с использованием некачественного сырья или с недостаточным контролем технологических процессов.

Еще одна распространенная ошибка – недооценка важности разработки и проектирования. Резиновый амортизатор – это не просто кусок резины. Его форма, размер, состав резиновой смеси – все это критически важно для обеспечения нужных характеристик. Например, для тяжелого промышленного оборудования нужен амортизатор с определенной жесткостью и способностью поглощать большие вибрации. Просто взять первый попавшийся амортизатор не вариант. Нужна инженерная экспертиза, а это стоит денег.

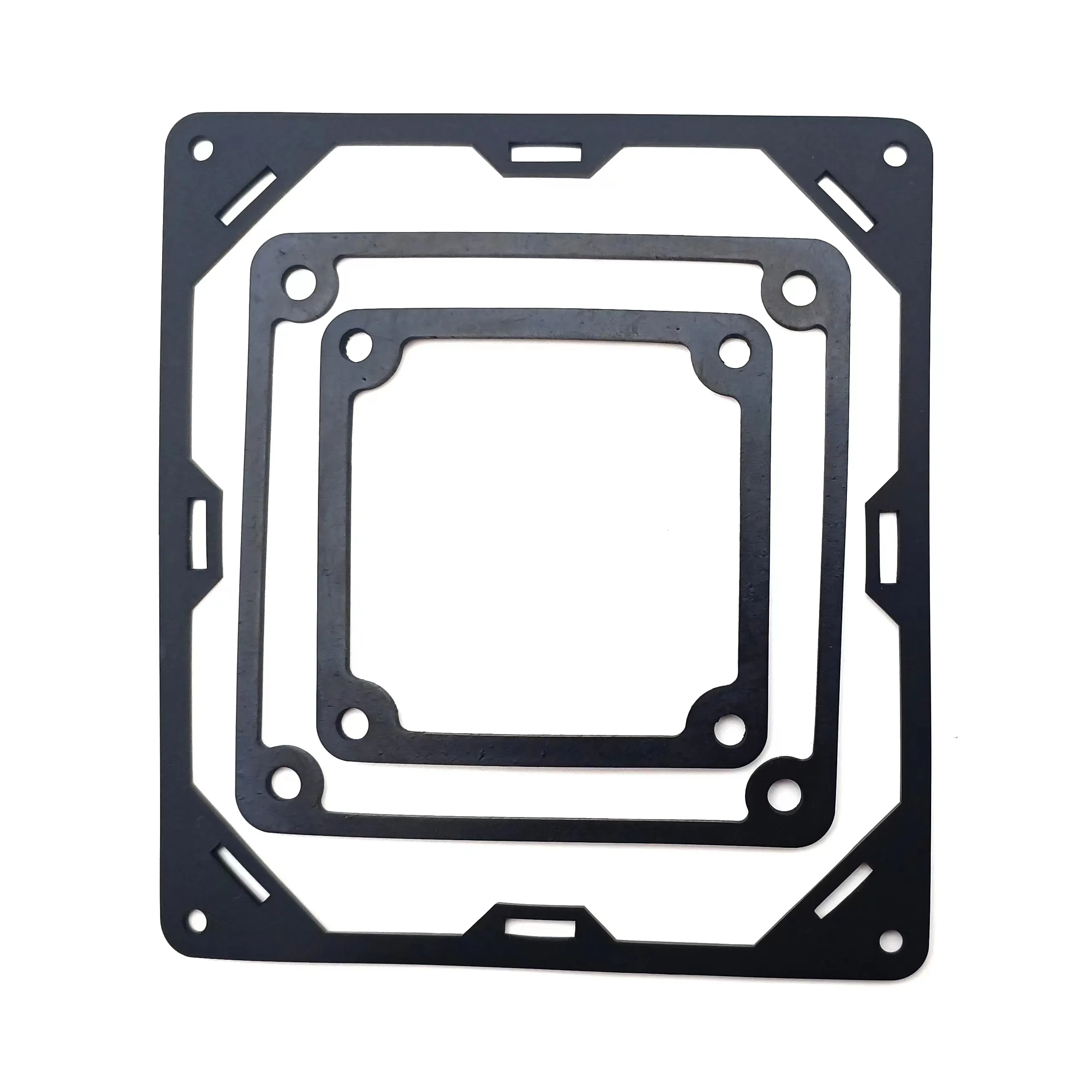

Технологии производства резиновых амортизаторов достаточно разнообразны. Есть литье под давлением, экструзия, прессование – выбор метода зависит от сложности детали, объема производства и требуемых характеристик. Литье под давлением, например, хорошо подходит для массового производства деталей сложной формы, а экструзия – для изготовления непрерывных профилей. Иногда используют комбинированные методы, сочетающие в себе несколько технологий.

Выбор материалов – это отдельная большая тема. Используют различные типы резины: натуральный каучук, синтетический каучук (например, SBR, NBR, EPDM), силиконовый каучук и другие. Каждый материал имеет свои свойства: устойчивость к температурным воздействиям, химической стойкость, механическую прочность. Например, для работы в агрессивных средах используют фторкаучук (FKM), а для высоких температур – силиконовый каучук (VMQ). Важно правильно подобрать материал, учитывая условия эксплуатации амортизатора.

В нашей практике были случаи, когда заказчики заказывали амортизаторы, основываясь только на цене. В результате, товар приходил с дефектами, не соответствовал заявленным характеристикам, и приводил к поломкам оборудования. Нам приходилось тратить время и деньги на переделку или замену этих амортизаторов. Опыт показал, что лучше немного переплатить, но получить качественный продукт, который будет служить долго и надежно.

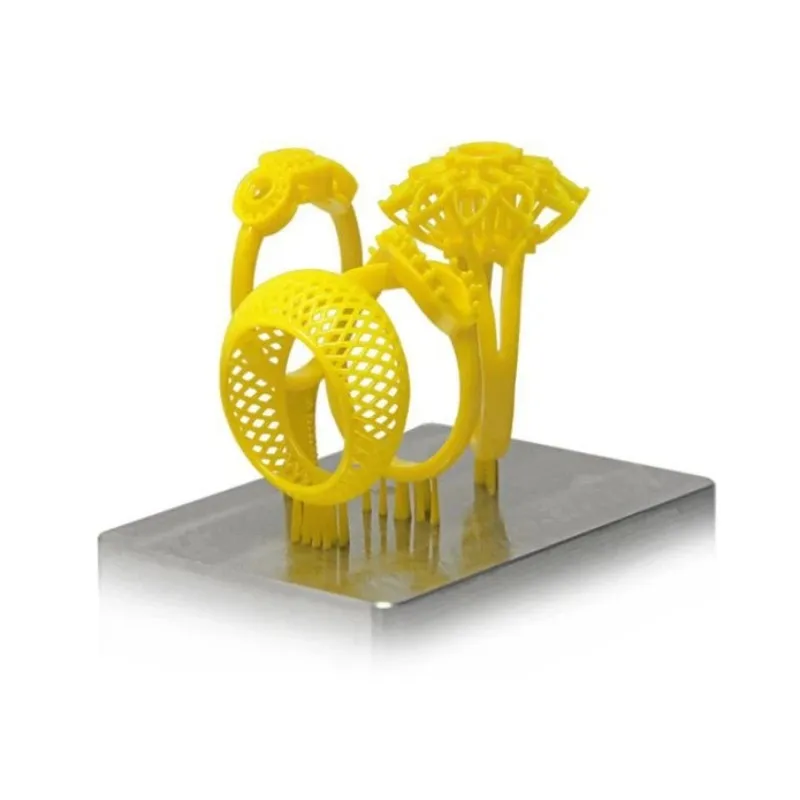

При работе с резиновыми амортизаторами, мы уделяем особое внимание этапу проектирования. Мы тесно сотрудничаем с заказчиками, чтобы понять их потребности и разработать оптимальное решение. Используем современные CAD/CAM системы для проектирования деталей, и проводим испытания прототипов, чтобы убедиться, что они соответствуют требованиям. Также, мы тщательно контролируем качество материалов и технологических процессов, чтобы гарантировать надежность нашей продукции. Например, при изготовлении амортизаторов для автомобильной промышленности, мы используем только сертифицированные материалы и строго соблюдаем все требования ГОСТ. И даже в простых случаях, мы не пренебрегаем контролем, потому что 'просто так' – путь к проблемам.

Недавно мы сотрудничали с компанией, производящей промышленное оборудование. Они столкнулись с проблемой вибраций, которые мешали работе оборудования и приводили к износу деталей. Мы разработали специальный резиновый амортизатор, который поглощал вибрации и снижал уровень шума. Амортизатор был изготовлен из высококачественного EPDM каучука и имел оптимальную жесткость. После установки амортизатора, уровень вибраций снизился на 50%, что значительно повысило надежность оборудования. И, что важно, задержка проекта была минимальной, а стоимость – в рамках бюджета.

Сейчас все больше внимания уделяется экологичности резиновых амортизаторов. Разрабатываются новые материалы, которые являются более экологичными и безопасными для окружающей среды. Также, растет спрос на амортизаторы с улучшенными характеристиками, например, с повышенной термостойкостью или химической стойкостью. И, конечно, все больше компаний переходят на цифровые технологии проектирования и производства, что позволяет снизить затраты и повысить качество продукции. Контроль качества на всех этапах – это не просто практика, это необходимость, чтобы оправдать ожидания заказчика и обеспечить долговечность изделия.

Помните, выбор производителя резиновых амортизаторов – это ответственный шаг. Не стоит экономить на качестве, потому что это может привести к серьезным последствиям. Лучше обратиться к проверенному поставщику, который имеет опыт работы на рынке и может предложить вам оптимальное решение.