Итак, **резиновый амортизатор завод**. Звучит просто, да? Но когда начинаешь копаться в деталях, понимаешь, что это не просто вулканизация резины. За фасадом кажущейся простоты скрывается целая куча нюансов, от выбора сырья до контроля качества готовой продукции. И часто, клиенты хотят простой и дешевой штуки, забывая о том, что качество амортизатора напрямую влияет на надежность всей конструкции. Встречаются ситуации, когда экономия на одном элементе приводит к серьезным проблемам в будущем. Недавно у нас был случай с...

Первое, о чем нужно говорить – это материалы. Здесь все не так однозначно, как может показаться. Не вся резина одинакова. Использование бюджетного SBR (стирол-бутадиеновая резина) может казаться выгодным, но в итоге приводит к быстрому износу и потере свойств, особенно при воздействии агрессивных сред – масел, растворителей, температурных перепадов. Мы часто рекомендуем использовать EPDM (этилен-пропилен-диен мономером) или неопрен, особенно для применений, где важна устойчивость к атмосферным воздействиям и химическим веществам. Это, конечно, увеличивает стоимость, но в долгосрочной перспективе это окупается. Помню, однажды мы изготавливали амортизаторы для погрузчика, и после нескольких месяцев работы они просто развалились – использовали дешевый SBR, а там постоянная пыль и грязь. Это был болезненный урок.

Особенно важен выбор наполнителя. Разные наполнители влияют на твердость, износостойкость и другие характеристики резины. Кальциевая или глиноземистая пыль – самый распространенный вариант, но можно использовать и кремнезем или даже углеродные наполнители для более специфических требований. Важно учитывать совместимость наполнителя с полимером и другие добавки, такие как антиоксиданты, вулканизирующие агенты и ускорители.

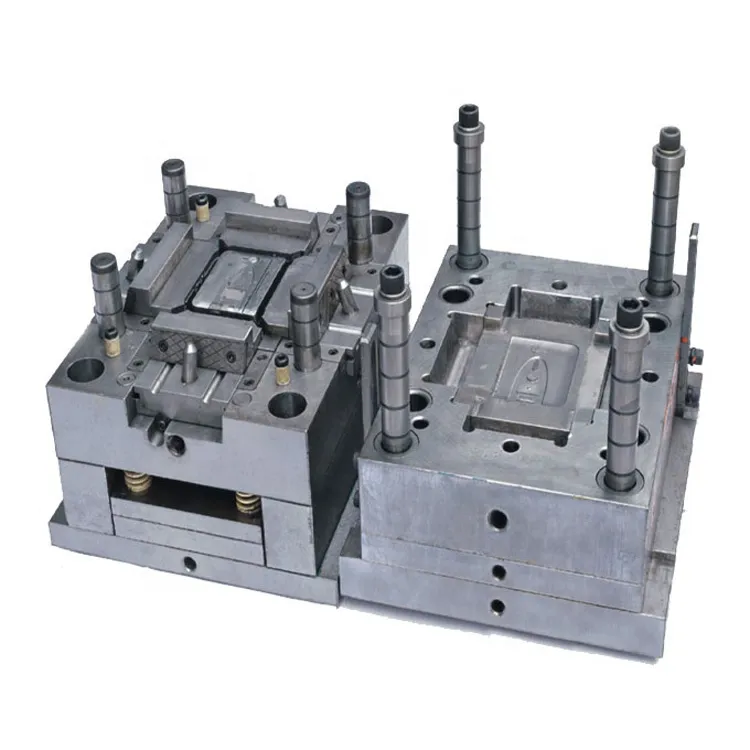

Не стоит недооценивать роль проектирования и изготовления пресс-форм. Плохо спроектированная форма приведет к дефектам в готовом изделии, даже при использовании качественных материалов. Необходимо учитывать различные факторы: геометрию амортизатора, требуемые характеристики, а также технологию производства. Использование CAD/CAM систем позволяет оптимизировать форму и снизить затраты на изготовление пресс-форм.

Мы часто сталкиваемся с ситуацией, когда клиенты пытаются экономить на пресс-формах, что в итоге приводит к увеличению производственных затрат и снижению качества. Конечно, можно использовать более простые конструкции, но это может негативно сказаться на точности размеров и форме готового изделия. Иногда, особенно при сложных формах, стоит инвестировать в более дорогостоящую пресс-форму, чтобы обеспечить высокое качество и долговечность продукции.

Форма **резинового амортизатора** должна быть разработана таким образом, чтобы обеспечить оптимальное демпфирование и устойчивость к нагрузкам. Это может включать в себя использование различных профилей, углов и каналов для распределения нагрузки и улучшения теплоотвода. В некоторых случаях, можно использовать математическое моделирование (FEA) для оптимизации геометрии и прогнозирования характеристик амортизатора.

Производство пресс-форм для сложных форм может быть очень трудоемким и дорогостоящим. Особенно это касается форм с внутренними полостями или сложными геометриями. При этом необходимо учитывать термоуправление, чтобы избежать деформации формы во время процесса вулканизации. Неправильный выбор материалов для пресс-формы также может привести к ее быстрому износу и поломке.

Основной этап – это смешивание компонентов. Здесь необходимо строго соблюдать пропорции и технологические параметры. От этого напрямую зависит качество резиновой смеси. Важно использовать качественное оборудование для смешивания и обеспечить равномерное распределение всех компонентов. Затем, резиновая смесь формуется и подвергается вулканизации. Вулканизация – это процесс сшивания полимерных цепей, который придает резине эластичность и прочность. Температура и давление вулканизации должны быть строго контролируемыми, иначе можно получить дефектный продукт.

Использование автоматизированных систем смешивания и вулканизации позволяет повысить производительность и снизить затраты на рабочую силу. Однако, автоматизация требует квалифицированного персонала для обслуживания и настройки оборудования. Мы используем как традиционные методы вулканизации, так и более современные – например, микроволновое вулканизирование, которое позволяет сократить время обработки и снизить энергопотребление.

Контроль качества – это неотъемлемая часть процесса производства **резинового амортизатора**. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить дефекты и предотвратить их попадание в готовый продукт. Это включает в себя визуальный осмотр, измерение размеров, испытания на износостойкость, твердость и другие параметры.

Мы используем различные методы контроля качества, включая ультразвуковой контроль, рентгеновский контроль и тестирование на усталость. Важно не только выявлять дефекты, но и анализировать их причины, чтобы предотвратить их повторение в будущем. Помните, что даже небольшие дефекты могут привести к серьезным проблемам в эксплуатации амортизатора. Мы тщательно документируем все результаты контроля качества и храним их для последующего анализа и улучшения производственного процесса.

Например, недавно у нас возникла проблема с деформацией амортизаторов, изготовленных из определенного типа резины. Выяснилось, что проблема была связана с некачественным сырьем, поставляемым одним из поставщиков. Мы немедленно прекратили использовать этот сырье и нашли нового поставщика, который обеспечивает нас качественными материалами.

Еще один пример – это проблемы с адгезией резиновой смеси к металлическим компонентам. Это приводило к отслоению резины от металла во время эксплуатации. Мы решили эту проблему, используя специальные адгезионные добавки и оптимизируя процесс вулканизации.

Сейчас активно развивается направление использования новых материалов, таких как термопластичные эластомеры (TPE) и силиконовые резины. Эти материалы обладают улучшенными характеристиками по сравнению с традиционными материалами и позволяют изготавливать амортизаторы с более высокими эксплуатационными характеристиками. Также, все большую популярность приобретает 3D-печать резиновых деталей, которая позволяет быстро создавать прототипы и изготавливать небольшие партии продукции.

В целом, рынок **резиновых амортизаторов** постоянно развивается, и появляются новые технологии и материалы, которые позволяют улучшать качество и производительность продукции. Важно следить за этими тенденциями и внедрять их в производственный процесс, чтобы оставаться конкурентоспособными.