Резиновый амортизатор… Звучит просто, но сколько нюансов в этом, на первый взгляд, скромном компоненте. Часто встречаю в запросах 'купить резиновый амортизатор недорого', но забывают, что 'недорого' не всегда означает 'хорошо'. Уже много лет мы занимаемся производством различных изделий из резины и пластика, и за это время видел множество примеров, когда экономия на резиновых амортизаторах обернулась проблемами с надежностью и сроком службы всей конструкции. Хотел поделиться некоторыми мыслями и наблюдениями, которые, надеюсь, будут полезны.

Давайте начнем с основ. Резиновый амортизатор – это упругий элемент, предназначенный для поглощения ударов, вибраций и демпфирования динамических нагрузок. Он может быть выполнен из различных марок резины – натурального каучука, синтетических каучуков (например, неопрена, EPDM, силикона), каждый из которых обладает своими специфическими характеристиками. Назначение, конструкция и используемый материал выбираются исходя из конкретной задачи и условий эксплуатации. Служит не просто как 'подушечка', а как сложный демпфирующий узел. В автомобильной промышленности это может быть сайлентблок, в промышленном оборудовании – демпфер вибрации двигателей, в бытовой технике – амортизатор для снижения шума.

Важно понимать, что выбор правильного резинового амортизатора - это не только вопрос стоимости, но и вопрос безопасности и долговечности изделия в целом. Неправильно подобранный амортизатор может быстро выйти из строя, привести к повреждению других компонентов и даже к аварийной ситуации. Например, мы однажды работали с производителем строительной техники. Они использовали дешевые резиновые амортизаторы для вибрационного оборудования. В итоге они выходили из строя через несколько месяцев интенсивной работы, что приводило к дорогостоящим простоям и ремонту. Пришлось разрабатывать и изготавливать амортизаторы из более стойкого материала, что увеличило стоимость, но значительно повысило надежность.

Выбор материала - критически важный момент. Например, для работы в агрессивных средах (кислоты, масла) часто используют фторкаучуки (FKM). Для экстремальных температур – силиконовые каучуки. Для высоких нагрузок и износостойкости – специальные составы на основе натурального каучука с добавлением армирующих волокон. При выборе материала нужно учитывать не только химическую стойкость, но и механические свойства, такие как твердость, модуль упругости, прочность на разрыв и усталостная прочность. Иногда бывает сложно найти материал, который идеально подходит для всех требований, поэтому приходится идти на компромиссы, тщательно оценивая риски.

Мы часто сталкиваемся с ситуацией, когда заказчики выбирают материал исключительно по цене, не учитывая условия эксплуатации. Это приводит к тому, что амортизаторы быстро деформируются, теряют свои свойства и требуют частой замены. Помню, один клиент хотел использовать обычный неопрен для амортизации в ветровых турбинах. Но неопрен оказался слишком чувствительным к ультрафиолетовому излучению и быстро разрушался под воздействием солнечных лучей. Пришлось перерабатывать конструкцию и использовать материал, устойчивый к УФ-лучам, что, конечно, потребовало дополнительных затрат.

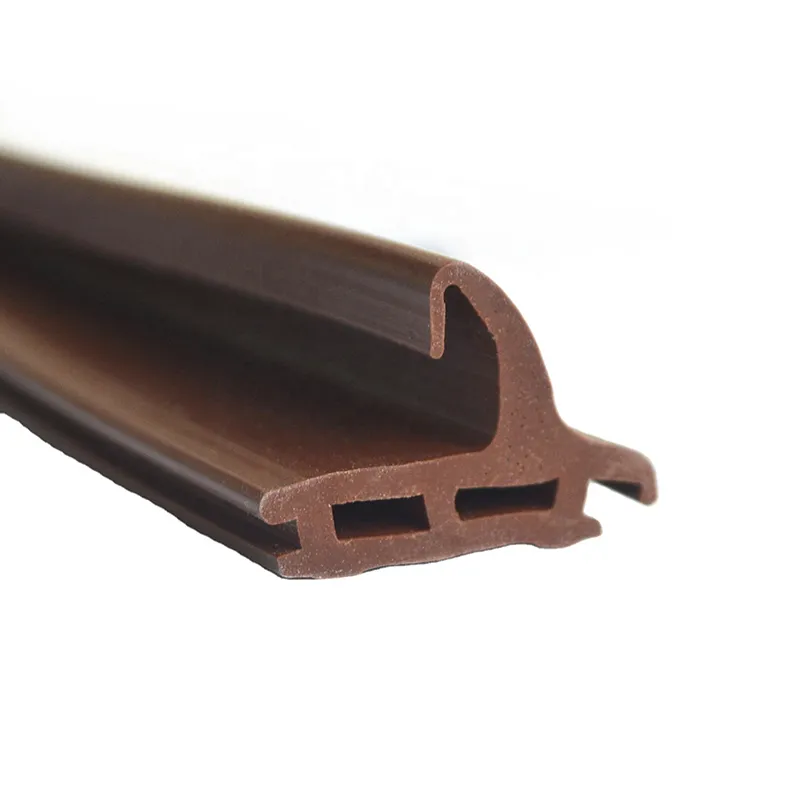

Существует несколько основных технологий производства резиновых амортизаторов: литье под давлением, прессование, экструзия. Выбор технологии зависит от формы и размера изделия, а также от требований к точности и качеству поверхности. Литье под давлением обычно используется для массового производства сложных деталей, а прессование – для производства деталей простой формы. Экструзия применяется для производства изделий длинной формы, таких как профили и трубки.

Важным этапом производства является вулканизация – процесс, при котором резина приобретает свои окончательные свойства. Во время вулканизации происходит образование поперечных связей между полимерными цепями, что делает резину более прочной и эластичной. Процесс вулканизации требует строгого контроля температуры и времени, чтобы избежать дефектов, таких как деформация, растрескивание или неравномерная упругость.

Какие проблемы чаще всего возникают при работе с резиновыми амортизаторами? Пожалуй, самые распространенные – это деформация, растрескивание, потеря эластичности и преждевременный износ. Деформация может быть вызвана перегрузками, неправильным выбором материала или дефектами производства. Растрескивание – обычно связано с воздействием агрессивных сред или экстремальных температур. Потеря эластичности – результатом старения резины или воздействия ультрафиолетового излучения.

Чтобы избежать этих проблем, необходимо тщательно контролировать все этапы производства, от выбора материала до вулканизации. Важно проводить регулярные проверки качества готовой продукции, а также осуществлять техническое обслуживание и ремонт амортизаторов в процессе эксплуатации. Например, мы рекомендуем нашим клиентам проводить периодический осмотр резиновых амортизаторов на предмет трещин и деформаций, а также своевременно заменять изношенные детали. Это поможет продлить срок службы амортизаторов и избежать дорогостоящих поломок.

Обязательный этап. Проверка на соответствие геометрическим параметрам, механическим свойствам, химической стойкости. Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль, испытания на растяжение, сжатие и твердость. Важно не только проверять готовый продукт, но и контролировать качество сырья и материалов, используемых в производстве.

В последнее время все большее значение приобретает контроль качества с использованием современных технологий, таких как 3D-сканирование и автоматизированные системы контроля. Эти технологии позволяют более точно и эффективно выявлять дефекты, а также отслеживать изменения в свойствах материала. Особенно полезно это при производстве резиновых амортизаторов сложных форм и размеров.

Резиновый амортизатор – это не просто деталь, это важный элемент, обеспечивающий надежность и безопасность многих изделий. Выбор правильного амортизатора требует знаний, опыта и внимательного отношения к деталям. Не стоит экономить на качестве, ведь это может обернуться серьезными проблемами в будущем. Если у вас есть вопросы по выбору или производству резиновых амортизаторов, обращайтесь – мы всегда рады помочь.

Xiamen Neway Rubber & Plastic Products Co., Ltd. работает с резиновыми изделиями с 2005 года. Мы предлагаем широкий спектр услуг: от разработки конструкции до производства готовых изделий. Мы используем современное оборудование и технологии, а также строго контролируем качество на всех этапах производства. Подробную информацию о наших услугах вы можете найти на нашем сайте: https://www.newayco.ru.