Резиновые соединители – вещь на первый взгляд простая, но если копнуть глубже, понимаешь, сколько нюансов тут кроется. Часто заказчики думают, что это просто заказать готовую деталь нужного размера. А вот это уже совсем другая история. На рынке много предложений, и найти действительно надежного поставщика, способного обеспечить не просто производство, а гарантию качества и соответствие требованиям – задача не из легких. Несколько лет работы в этой сфере убедили меня в этом, и я хочу поделиться своими мыслями и опытом.

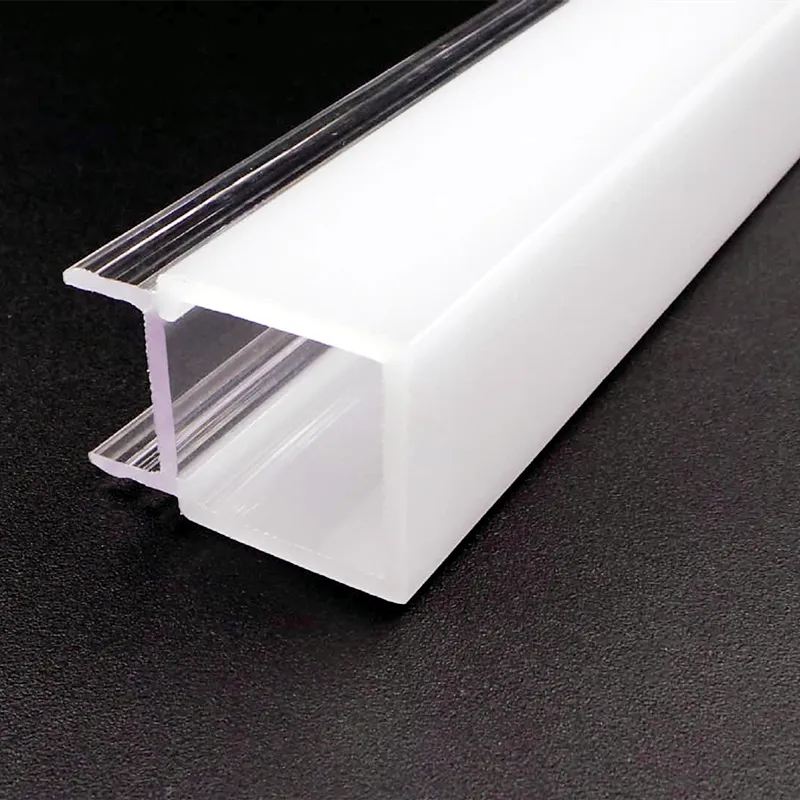

Первое, что нужно понимать – существует огромное количество разновидностей. От простых уплотнительных колец до сложных, многокомпонентных соединений, рассчитанных на высокие нагрузки и экстремальные температуры. Тип резинового соединителя выбирается исходя из конкретной задачи. Например, в автомобильной промышленности они должны выдерживать вибрации, масла и высокие температуры. В строительстве – устойчивость к ультрафиолету и атмосферным воздействиям. В промышленном оборудовании – химическая стойкость и долговечность.

Наши клиенты часто обращаются с запросами на нестандартные решения. Стандартные каталожные модели редко подходят идеально, и часто требуется разработка и производство резинового соединения по индивидуальному заказу. Это требует серьезного подхода к проектированию, выбору материала и технологиям производства.

Мы сами сталкивались с ситуацией, когда заказчик заказал партию соединителей по чертежам, которые, казалось бы, были выполнены идеально. Однако после испытаний выяснилось, что деталь не выдерживает нагрузки. Пришлось возвращаться к чертежам, проводить перерасчеты, и в итоге разработать новую конструкцию. Это подчеркивает важность тщательной проработки деталей на этапе проектирования.

Выбор материала – ключевой фактор, определяющий эксплуатационные характеристики резинового соединения. Наиболее распространенные материалы: натуральный каучук, синтетические каучуки (NBR, EPDM, силикон, Viton и т.д.). Каждый материал имеет свои преимущества и недостатки. Например, NBR хорошо работает с маслами и топливом, но плохо переносит высокие температуры. EPDM отличается высокой стойкостью к ультрафиолету и атмосферным воздействиям. Силикон обладает отличной термостойкостью и гибкостью.

Нельзя забывать и о добавок – наполнителях, антиоксидантах, вулканизирующих агентах. Их состав влияет на механические свойства, устойчивость к старению и другие характеристики материала. Мы сотрудничаем с поставщиками различных материалов, чтобы предложить клиентам оптимальный вариант для их конкретных задач. Недавно мы успешно использовали силиконовый каучук для изготовления соединителей, работающих при температурах до +200 градусов Цельсия. Это было возможно благодаря тщательному подбору марки силикона и добавок.

Зачастую, резиновые соединители требуют особой обработки поверхности для обеспечения надежного соединения с другими элементами конструкции. Например, нанесение специальных покрытий, которые повышают адгезию или обеспечивают защиту от износа.

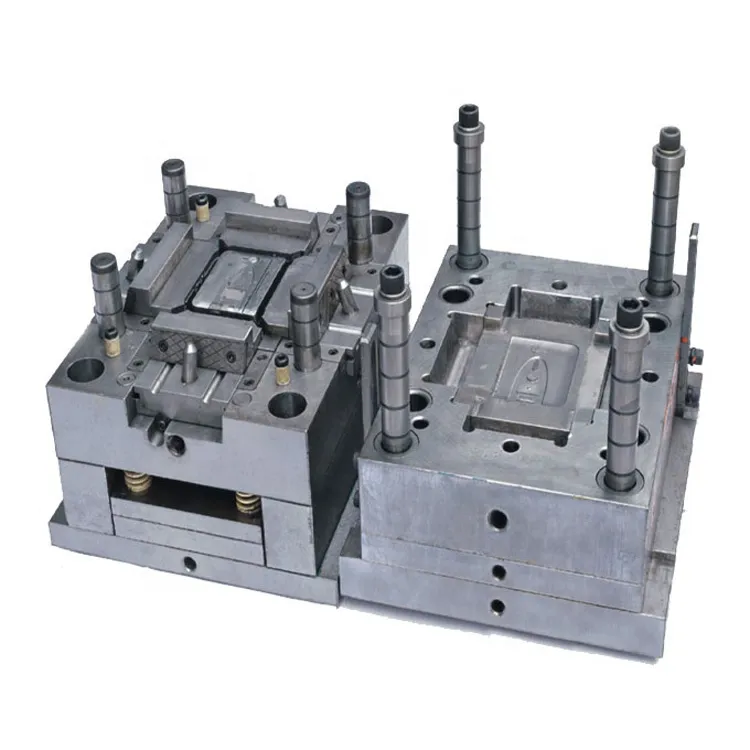

Современное производство резиновых соединителей – это сложный многоступенчатый процесс. Он начинается с проектирования, которое включает в себя создание 3D-модели детали, выбор материала и разработку технологической оснастки. Затем следует изготовление пресс-форм, которые являются ключевым элементом процесса литья. После этого происходит литье, вулканизация, обрезка и обработка поверхности деталей.

Контроль качества на всех этапах производства – обязательное условие. Мы используем различные методы контроля, включая визуальный осмотр, измерения геометрических размеров, испытания на растяжение, изгиб, твердость и другие параметры. Недавно мы внедрили систему контроля качества, основанную на использовании 3D-сканеров, что позволило нам значительно повысить точность и эффективность контроля.

Важным аспектом является соблюдение технологической дисциплины. Любое отклонение от технологического процесса может привести к дефектам деталей. Поэтому мы уделяем большое внимание обучению персонала и контролю за соблюдением технологических инструкций. У нас есть специалисты, которые постоянно следят за качеством материалов и технологических процессов.

Одной из главных проблем в отрасли является высокая конкуренция. На рынке много производителей, и важно выделиться, предложив клиентам не только конкурентоспособные цены, но и высокое качество продукции, оперативность и индивидуальный подход.

Еще одна проблема – это постоянное изменение требований к качеству и безопасности. Законодательство постоянно совершенствуется, и производители должны постоянно адаптироваться к новым требованиям. Мы активно следим за изменениями в законодательстве и внедряем новые технологии, чтобы соответствовать требованиям рынка.

Также, не стоит забывать о проблемах с логистикой. Сложности с поставками сырья, высокие тарифы на транспортировку – все это влияет на себестоимость продукции. Поэтому важно оптимизировать логистические процессы и искать надежных поставщиков.

Компания Xiamen Neway Rubber & Plastic Products Co., Ltd. специализируется на производстве резиновых соединителей и пластиковых деталей с 2005 года. Мы предлагаем полный спектр услуг – от проектирования и изготовления пресс-форм до производства и контроля качества. Наша команда состоит из опытных инженеров и технологов, которые обладают глубокими знаниями в области производства резиновых изделий. У нас есть современное оборудование и строгий контроль качества на всех этапах производства. Мы гордимся тем, что можем предложить нашим клиентам надежные и качественные решения, отвечающие их требованиям.

Мы успешно сотрудничаем с компаниями из различных отраслей – автомобильной, строительной, промышленной и др. Наши клиенты ценят нас за оперативность, индивидуальный подход и высокое качество продукции. Мы всегда готовы предложить нашим клиентам оптимальное решение для их конкретных задач.

Наша компания имеет собственный научно-исследовательский отдел, который постоянно работает над разработкой новых продуктов и технологий. Мы также сотрудничаем с ведущими научно-исследовательскими институтами и университетами.