Как-то раз, рассматривая заказ на резиновые соединители, задумался – многие считают это простыми деталями. Просто резинка, прижатая к металлу. Но как бы там ни было, хороший завод по производству таких изделий – это целый комплекс инженерных решений. За годы работы наблюдал, как из-за кажущейся простоты возникают серьезные проблемы. Например, износ, неверный выбор материала, ошибки в проектировании – всё это ведет к браку и, в конечном итоге, к увеличению стоимости.

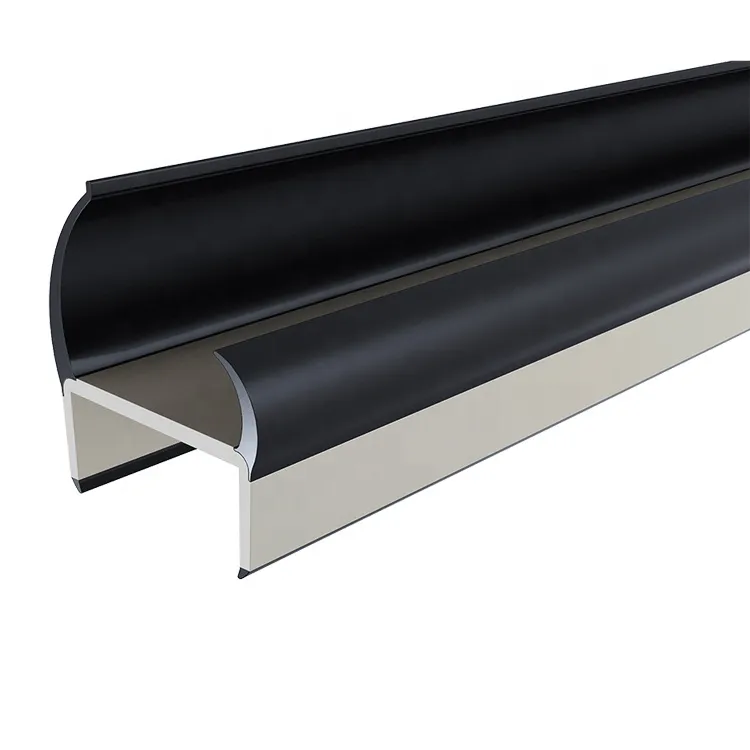

Не все так просто, как кажется. Сразу стоит отметить, что термин 'резиновые соединители' – это широкий спектр изделий. Это могут быть уплотнительные кольца, манжеты, втулки, прокладки – их задача одна – обеспечить герметичность и надежность соединения. И выбор материала критичен. Полиуретан, силикон, неопрен, EPDM – каждый материал обладает своими уникальными свойствами: температурный диапазон, устойчивость к химическим веществам, механическая прочность. Неправильный выбор – это прямой путь к разрушению изделия в эксплуатации.

Мы наладживали производство резиновых соединителей для нефтегазовой отрасли. Там особенно строгие требования к материалам и механическим свойствам. Один раз, заказчик попросил использовать 'простую' резину, а там условия эксплуатации – экстремальные температуры и агрессивные среды. Проект провалился, материал просто разрушался. Это заставило нас еще раз подчеркнуть важность тщательного анализа условий эксплуатации и подбора материала. Нужно учитывать не только текущую температуру, но и возможные колебания, длительность воздействия и химический состав среды.

Одной из наиболее распространенных проблем является неправильная геометрия детали. Небольшой отклонение от заданных размеров может привести к повышенному давлению на резину, ее деформации и, как следствие, к утечке. Приходится использовать точное оборудование и тщательный контроль качества на всех этапах производства – от проектирования до упаковки.

Качество пресс-форм – это основа всего процесса. Плохо спроектированная или изготовленная пресс-форма приведет к браку. Мы сотрудничаем с опытными инженерами для разработки оптимальной геометрии детали и выбор материала пресс-формы. Важно учитывать термические свойства материалов, чтобы избежать деформации при высоких температурах. Использование современных CAD/CAM систем позволяет нам быстро и эффективно проектировать пресс-формы, а также оптимизировать процесс производства.

Ранее у нас была проблема с деформацией резиновых соединителей после первого цикла формовки. Выяснилось, что материал, который использовали, имел повышенную усадку. Пришлось пересматривать спецификации и выбрать другой сорт резины, с более предсказуемыми свойствами. К сожалению, иногда приходится идти на дополнительные затраты, чтобы гарантировать качество продукции.

Сейчас активно используют термопластичные эластомеры (TPE). Они сочетают в себе свойства резины и пластика, что позволяет создавать детали с высокой прочностью и долговечностью. Еще один тренд – использование композитных материалов. Добавление различных наполнителей в резину позволяет улучшить ее механические свойства, например, повысить устойчивость к износу или увеличить теплопроводность.

Недавно мы разработали резиновый соединитель с встроенным датчиком давления для мониторинга состояния системы. Это стало возможным благодаря использованию специальных полимерных материалов, которые позволяют интегрировать электронику в структуру детали. Подобные решения позволяют повысить надежность и безопасность оборудования.

Контроль качества – это неотъемлемая часть производства резиновых соединителей. Используются различные методы: визуальный осмотр, измерение геометрических размеров, проверка механических свойств, тестирование на герметичность. Особенно важен контроль качества на этапе формовки, чтобы выявить дефекты на ранней стадии.

Мы применяем статистические методы контроля качества (SPC) для постоянного мониторинга производственного процесса. Это позволяет выявлять причины отклонений и принимать корректирующие меры. Такой подход позволяет нам минимизировать брак и повысить удовлетворенность клиентов.

Кстати, мы регулярно проводим внутренние аудиты производства и обучение персонала. Понимаете, здесь важна не только технология, но и квалифицированный персонал, умеющий работать с современным оборудованием и контролировать качество продукции.

Будущее производства резиновых соединителей связано с использованием новых материалов и технологий. Например, активно развивается 3D-печать резиновых деталей. Это позволяет создавать сложные геометрические формы и оптимизировать процесс производства. Также мы видим растущий спрос на детали с повышенной термостойкостью и химической стойкостью. И это вызов для завода – постоянно внедрять новые технологии и совершенствовать процессы.

Как компания, занимающаяся производством резиновых изделий с 2005 года, мы стремимся быть в курсе последних тенденций и предлагать своим клиентам самые современные и эффективные решения. Мы постоянно инвестируем в оборудование, обучение персонала и разработку новых материалов. Наша цель – обеспечить наших клиентов надежными и качественными резиновыми соединителями, отвечающими самым высоким требованиям.