Итак, резиновые молдинги. На первый взгляд, простая вещь – заготовка из резины нужной формы. Но в реальности, это целая наука. Часто заказчики думают, что просто нужно выбрать готовую деталь, подходящую по размерам. А ведь это редкость. Большинство задач требуют разработки индивидуального решения, учитывающего множество факторов: материал, геометрию, условия эксплуатации. И вот здесь начинается самое интересное. Попробую поделиться опытом, ошибки и находки – может кому-то пригодится.

Начнем с проблем. Самая распространенная – неправильный выбор материала. Клиент говорит: 'Нам нужна резина, как у этого производителя'. А что это за резина? Какая у нее твердость, термостойкость, стойкость к химикатам? Даже небольшое отклонение от требуемых характеристик может привести к серьезным последствиям – деформации детали, преждевременному износу, отказу всего изделия. Мы как-то брались делать молдинги для автомобильного пыльника, используя материал, который, казалось бы, подходит по всем параметрам. В итоге, после нескольких месяцев эксплуатации, он начал разрушаться под воздействием масла и бензина. Ошибка, конечно, наша – не проверили стойкость материала под реальными условиями эксплуатации. Сейчас стараемся всегда делать образцы и проводить испытания перед массовым производством.

Другая проблема – сложность геометрии. Чем сложнее форма, тем выше стоимость и тем больше вероятность ошибки. Особенно это касается деталей с внутренними полостями или острыми углами. Здесь важно использовать современное программное обеспечение для проектирования и 3D-моделирования. Мы часто используем SolidWorks для проектирования резиновых молдингов, это позволяет нам точно смоделировать деталь и выявить возможные проблемы на этапе проектирования. Не стоит недооценивать важность прототипирования! Быстрый прототип позволяет оперативно выявить недостатки и внести необходимые корректировки в конструкцию.

И, конечно, качество изготовления. Некачественная резина, неправильная вулканизация, несоблюдение технологии производства – все это приводит к браку и увеличению затрат. Мы всегда используем только сертифицированные материалы от проверенных поставщиков и строго соблюдаем технологический процесс. Используем прессы разных типов для вулканизации, чтобы обеспечить оптимальное качество изделия. Например, для больших деталей используем гидравлические прессы, а для мелких – вакуумные прессы. В любом случае, контроль качества на каждом этапе производства – залог успеха.

Выбор материала – это основа всего. Нельзя просто взять первый попавшийся материал и надеяться на лучшее. Нужно учитывать все факторы: температурный режим, воздействие химических веществ, механические нагрузки, условия эксплуатации. Например, для деталей, которые будут подвергаться воздействию высоких температур, подойдет резина на основе силикона или фторэластомер. Для деталей, которые будут подвергаться воздействию масла и топлива – резина на основе нитрила или бутадиена. У нас есть опыт работы с широким спектром материалов – EPDM, NBR, SBR, силиконовые каучуки и многие другие. Мы всегда помогаем клиентам выбрать оптимальный материал для их конкретной задачи.

Кроме технических характеристик, важно учитывать и экономическую сторону вопроса. Не всегда самый дорогой материал – лучший выбор. Иногда можно найти компромиссное решение, которое обеспечит требуемые характеристики по разумной цене. Мы тщательно анализируем все факторы, чтобы предложить клиентам оптимальное решение, которое соответствует их бюджету.

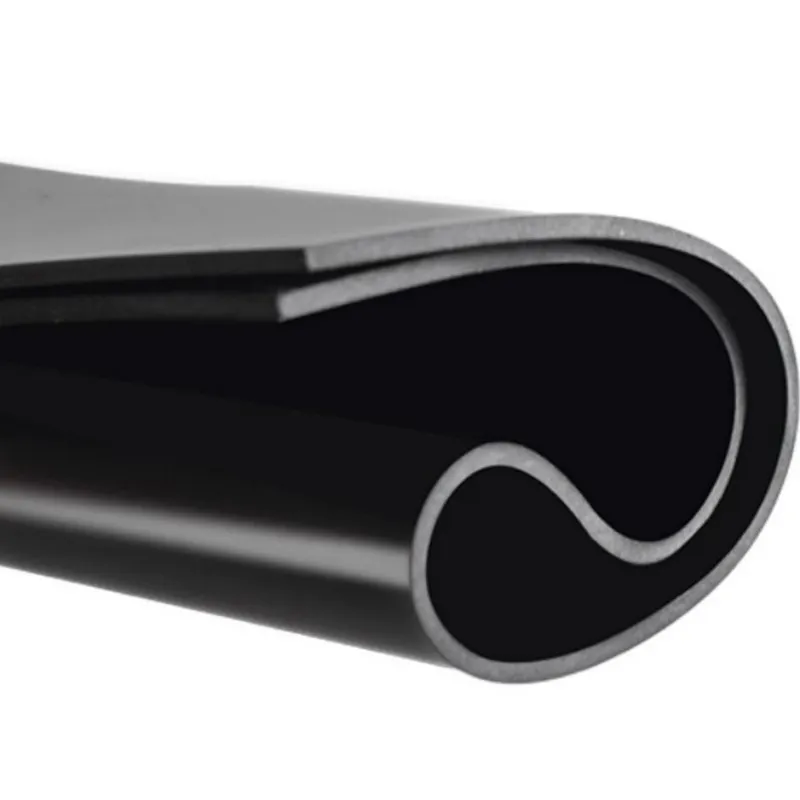

EPDM (этилен-пропилен-диен-мономер) – один из самых популярных материалов для изготовления резиновых молдингов. Он обладает отличной стойкостью к атмосферным воздействиям, озону, ультрафиолетовому излучению и химическим веществам. EPDM широко используется в автомобильной промышленности, строительстве, электротехнике и других отраслях. Например, мы часто используем EPDM для изготовления уплотнительных элементов для окон и дверей, а также для изготовления шлангов и рукавов. EPDM также хорошо подходит для изготовления деталей, которые будут подвергаться воздействию воды и влаги.

Особенностью EPDM является его хорошая эластичность и долговечность. Он способен выдерживать большие деформации и не теряет своих свойств со временем. Это делает EPDM идеальным материалом для изготовления деталей, которые должны сохранять свою форму и функциональность в течение длительного времени. Однако, EPDM не очень хорошо подходит для изготовления деталей, которые должны работать при высоких температурах. Максимальная рабочая температура для EPDM составляет около 120°C.

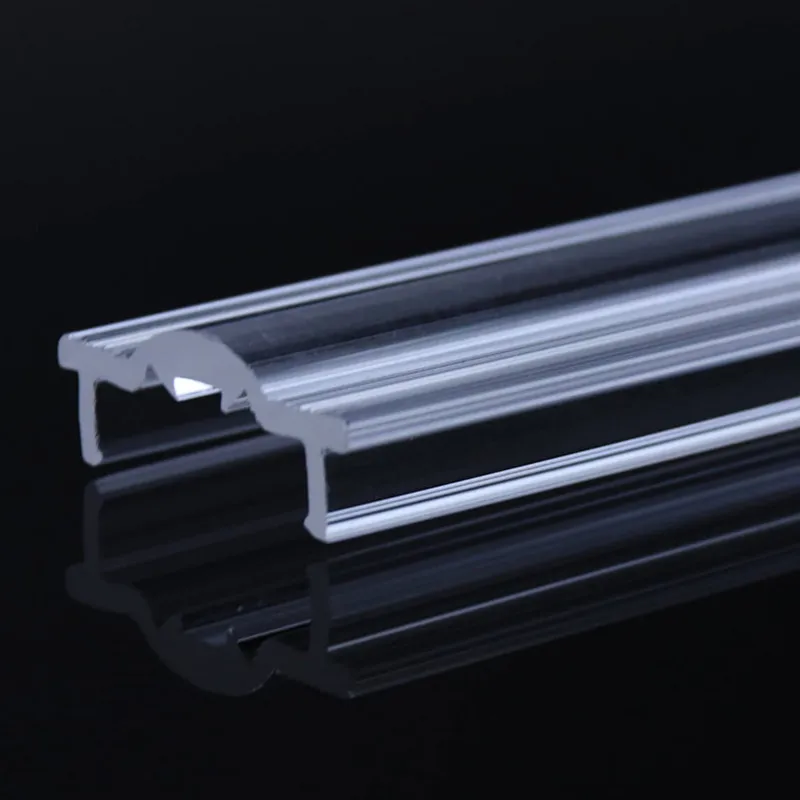

Процесс производства резиновых молдингов включает в себя несколько этапов: проектирование, изготовление пресс-форм, вулканизация и контроль качества. Проектирование – это первый и самый важный этап. На этом этапе разрабатывается 3D-модель детали и выбирается материал. Изготовление пресс-форм – это сложный и трудоемкий процесс, требующий высокой квалификации специалистов и использования современного оборудования. Вулканизация – это процесс, при котором резина превращается в твердый и эластичный материал. Контроль качества – это последний этап, на котором проверяется соответствие готовых деталей требованиям заказчика.

Мы используем современное оборудование для изготовления пресс-форм и вулканизации резиновых молдингов. У нас есть собственные производственные мощности, что позволяет нам контролировать все этапы производства и гарантировать высокое качество продукции. Мы также сотрудничаем с рядом надежных поставщиков, что позволяет нам предлагать клиентам конкурентоспособные цены. Наш контроль качества включает в себя визуальный осмотр, измерения геометрических размеров и испытания на механические свойства.

В последнее время все больше производителей резиновых молдингов переходят на автоматизированные линии производства. Это позволяет повысить эффективность производства, снизить затраты и улучшить качество продукции. Автоматизация включает в себя использование роботизированных систем для изготовления пресс-форм, вулканизации и контроля качества. Мы постепенно внедряем автоматизацию на нашем производстве, чтобы повысить свою конкурентоспособность. Это требует больших инвестиций, но в перспективе позволит нам снизить стоимость производства и увеличить объем выпуска продукции.

Одним из преимуществ автоматизированного производства является возможность изготовления деталей сложной формы с высокой точностью и повторяемостью. Роботы способны выполнять сложные операции, которые невозможно выполнить вручную. Это позволяет нам производить детали, которые соответствуют самым строгим требованиям заказчика.

Резиновые молдинги – это важная часть многих изделий. Качество резиновых молдингов влияет на надежность и долговечность всего изделия. Поэтому выбор резиновых молдингов производителя – это ответственный шаг. При выборе резиновых молдингов производителя необходимо учитывать множество факторов: материал, геометрию, условия эксплуатации, требования к качеству. Мы, компания Xiamen Neway Rubber & Plastic Products Co., Ltd., уверены, что сможем предложить вам оптимальное решение для вашей задачи. У нас большой опыт работы с резиновыми молдингами, современное оборудование и квалифицированные специалисты. Мы всегда готовы помочь вам в выборе материала, разработке конструкции и изготовлении деталей. Наш опыт работы с различными отраслями позволяет нам предлагать нестандартные решения и находить оптимальные способы реализации даже самых сложных задач.